1. 引言

钨因其熔点高、导热性好、硬度高、抗氧化等特性,被广泛应用于电子、医药、国防等领域,并被广泛应用于许多关键部件[1]。钨的工业化生产完全采用粉末冶金法。压制粉末在高温下烧结并进行变形(锻造、轧制、拉拔等),制成钨制品(坯料、棒材、板材等)。在某些情况下,钨零件也采用热等静压成型。金属注射成型 (MIM) 用于生产形状复杂的小型部件[2–5]。一般而言,钨的压制和烧结工艺不用于制造近净形零件,因为烧结需要高温(2100 °C 至 2600 °C)。钨 (W) 难以加工,因此制造复杂形状的成本很高。选择性激光熔化 (SLM) 技术在制造多种材料的复杂净成形零件方面越来越受欢迎。SLM 技术以激光为能源,粉末为起始原料,通过熔化粉末逐层成形。文献中已有多项研究探讨了铁、钢、钛合金、铜合金、铝合金等金属的 SLM 加工[6–12]。这些研究对激光功率、扫描间距、扫描速度和能量密度等工艺条件对粉末致密化的影响有了深入的了解。然而,关于钨、钽、钼等高熔点金属的 SLM 加工的研究却寥寥无几[13–16]。

由于钨的高熔点和高热导率,其 SLM 加工工艺复杂且具有挑战性。了解激光功率、扫描间距和扫描速度等工艺参数对钨粉末致密化的影响对于制造具有高机械性能的零件至关重要。本研究旨在探究扫描间距和扫描速度等工艺参数对SLM技术中钨致密化的影响。研究发现,最终密度与扫描间距和扫描速度成反比,其中扫描速度是主要影响因素。

2. 实验步骤

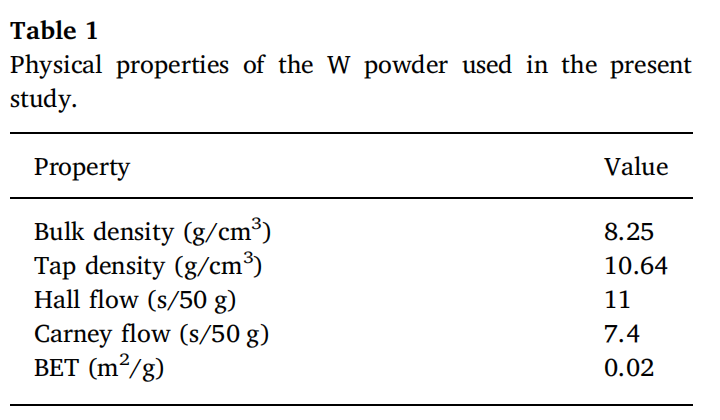

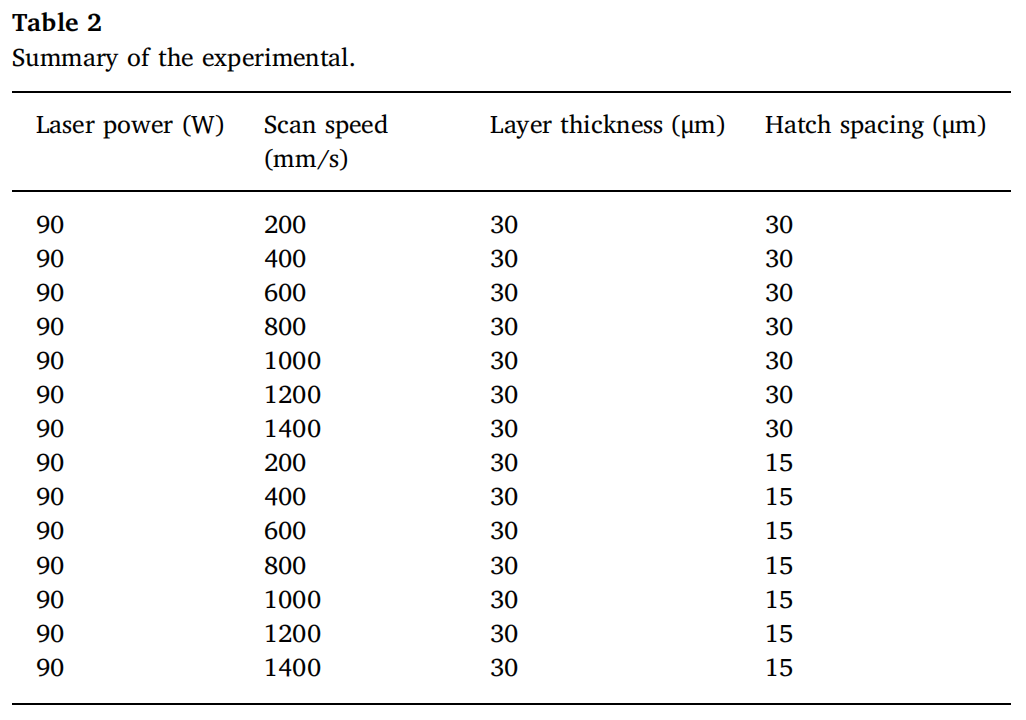

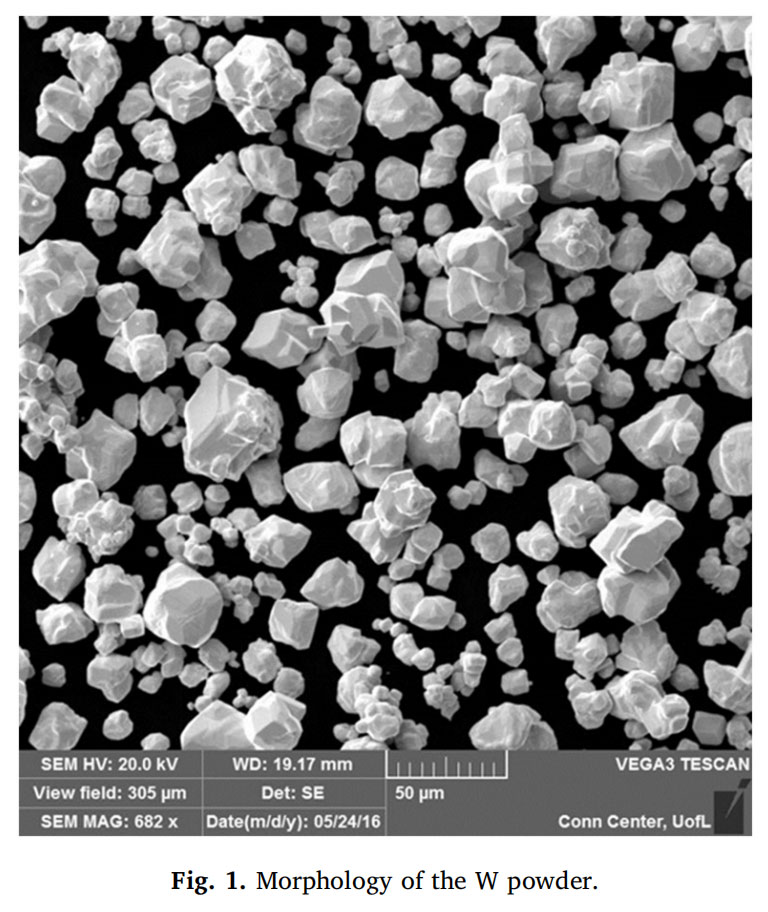

本研究采用平均粒径为30 μm的钨粉作为起始材料。钨粉的物理性质如表1所示。粉末形貌如图1所示。本研究中的SLM实验采用Concept Laser激光机(型号:Mlab Cusing R)进行。实验中,扫描间距为15和30 μm,扫描速度范围为200–1400 mm/s。实验中采用的激光功率恒定为90 W,粉末层厚度为30 μm。采用不同的工艺参数打印尺寸为 7.8 ± 1.4 mm × 10.1 ± 0.1 mm × 10.1 ± 0.04 mm 的长方体,并进行致密化分析。样品打印在钢制底板上。打印完成后,从底板上取下样品。样品的密度根据样品的重量和尺寸估算。表 2 列出了本研究中使用的实验条件。第一次打印的样品间距为 30 μm,第二次打印的样品间距为 15 μm。使用 Minitab 17 版软件对结果进行统计分析。

3. 结果与讨论

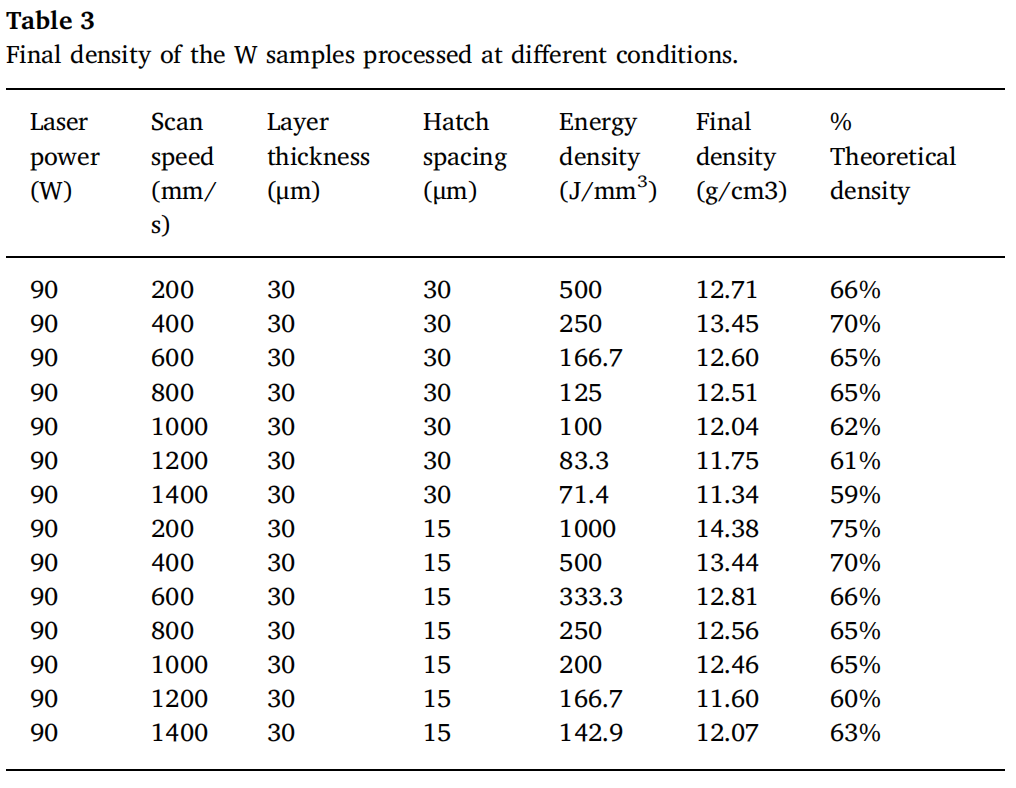

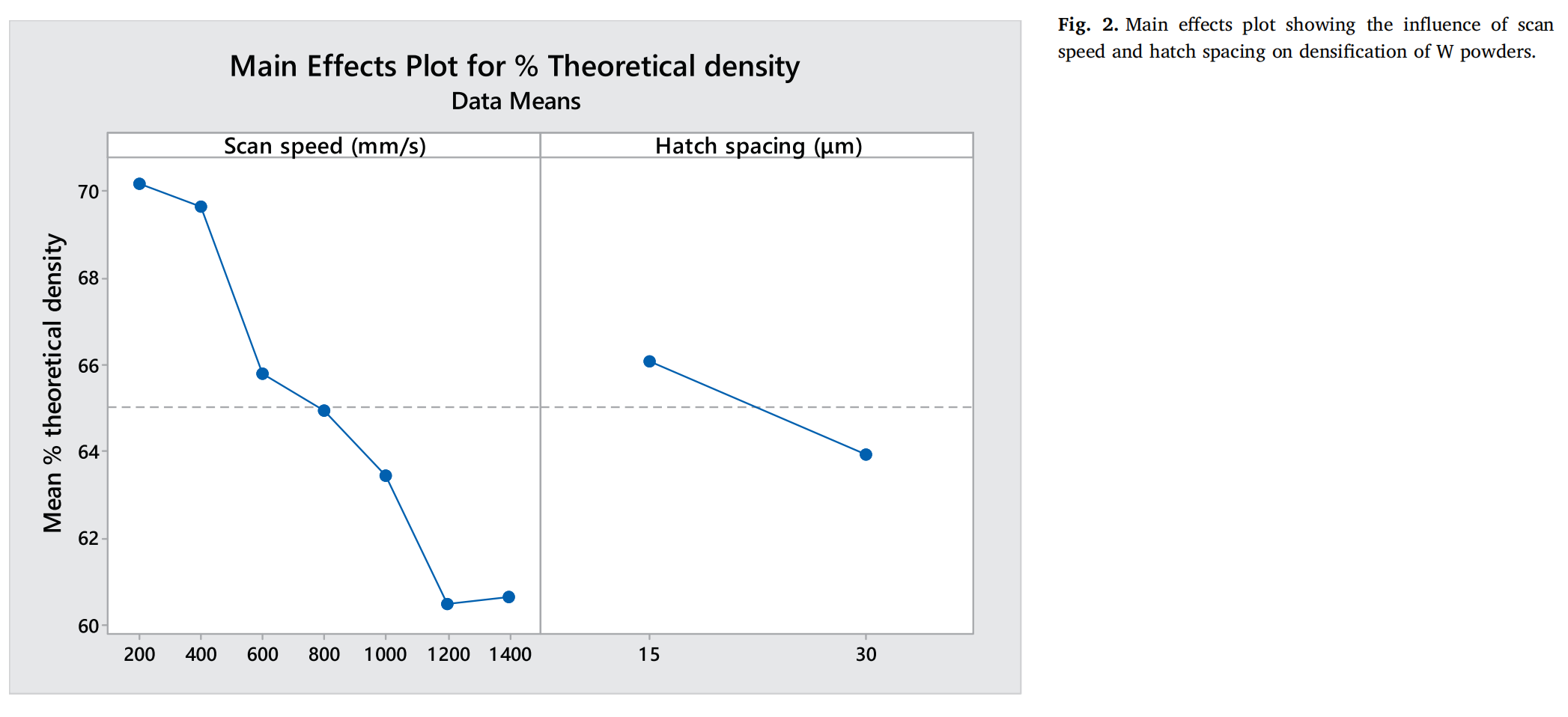

表 3 列出了在不同条件下打印的样品的最终密度。获得的密度在理论值的 59% 至 75% 之间。所得密度与周等人[15]和张等人[16]报道的密度相似。图2显示了扫描速度和扫描间距影响的主效应图。数据清晰地表明,随着扫描速度和扫描间距的降低,钨的致密化程度增加。张等人[16]的一项研究也报告了扫描速度对钨致密化程度的类似影响。

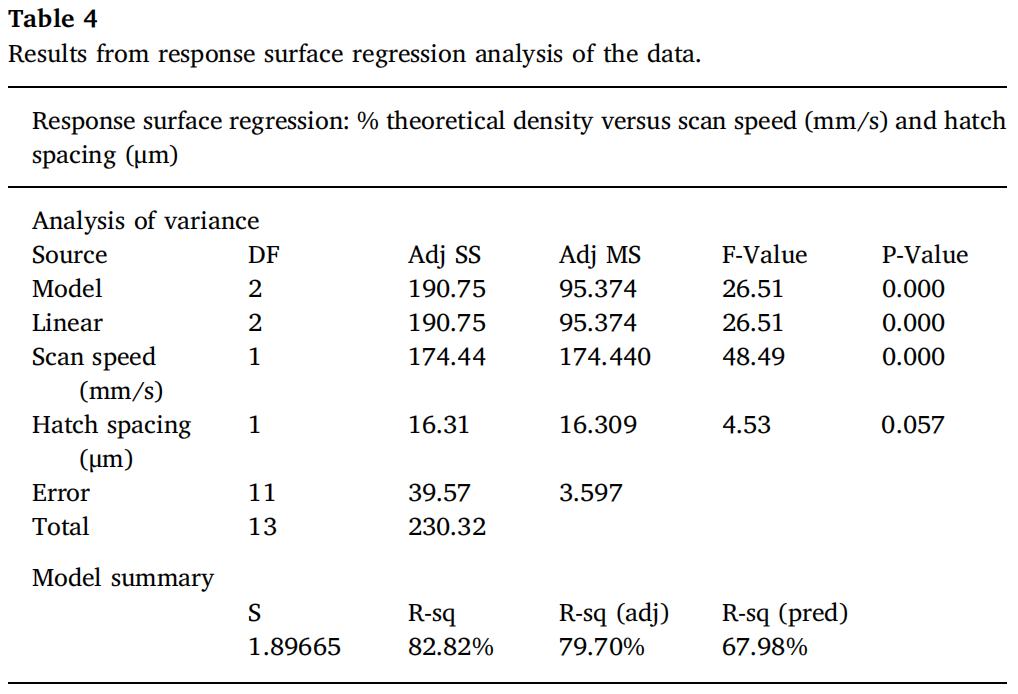

对表3中的数据进行了响应面回归分析,以量化扫描速度和扫描间距对钨致密化的影响。分析结果如表4所示。扫描速度的P值小于0.05,表明其对钨致密化具有显著影响。扫描间距的P值为0.057,略高于0.05,表明其对钨样品致密化的影响小于扫描间距。分析还表明,扫描速度是主要因素,对致密化变化的贡献率为75.7%,而扫描间距仅贡献了7.1%。

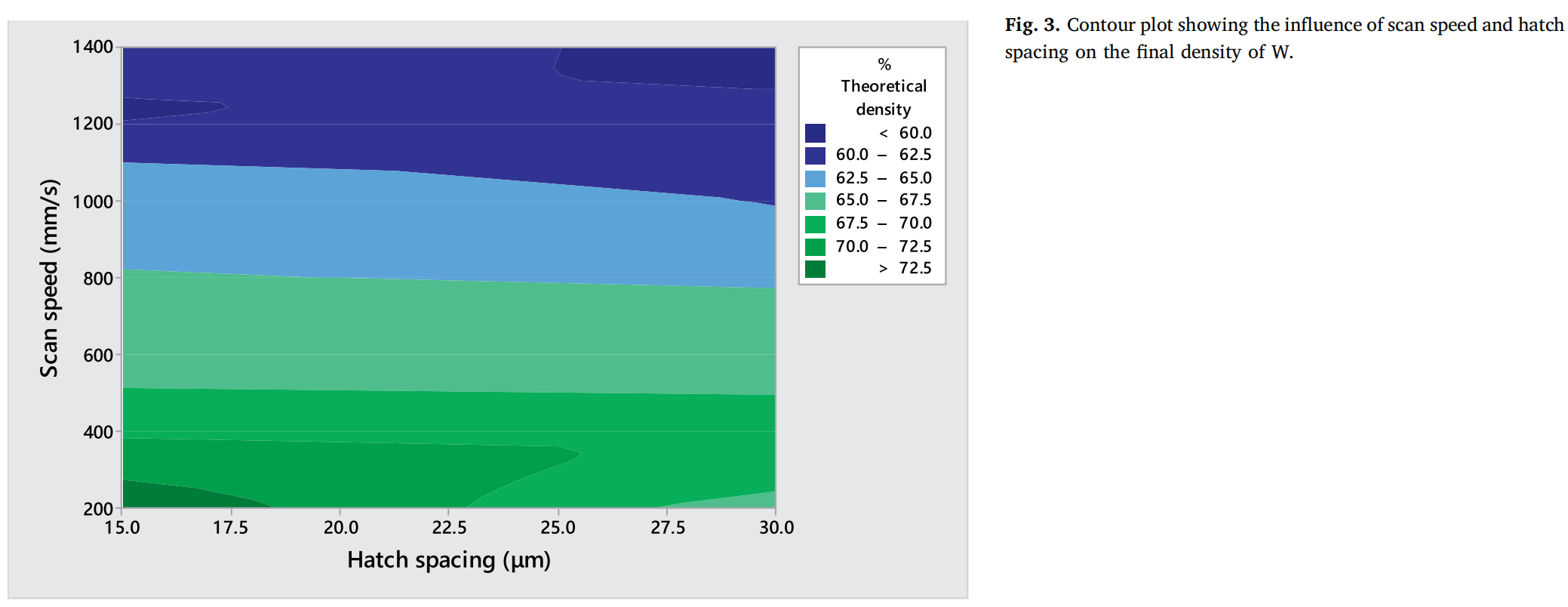

图3显示了扫描速度和扫描间距对W最终密度的影响的等值线图。该等值线图清楚地表明,与扫描间距相比,扫描速度对W样品密度的影响更为显著。

y 扫描速度下,W 的密度随扫描间距的变化基本保持恒定。在较低的扫描速度和扫描间距下,W 的密度较高。W 的高热导率可能是扫描间距对致密化影响不显著的原因。

本研究中实验的能量密度 (E) 基于公式 (1) 估算。

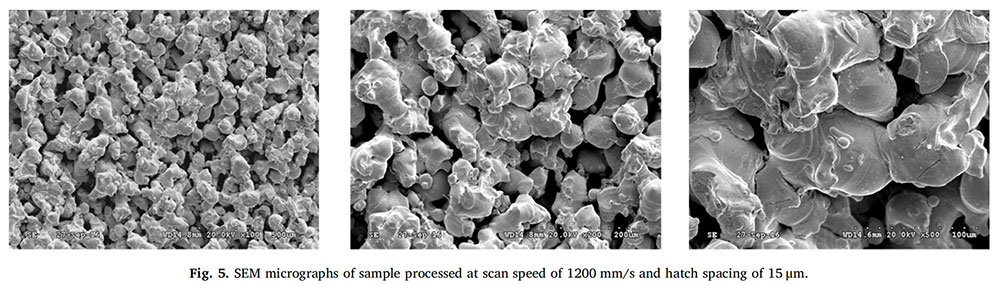

其中 P 为激光功率,h 为扫描间距,v 为扫描速度,t 为粉末层厚度。钨样品的致密化随能量密度的增加而增加(图 4)。在能量密度为 1000 J/mm² 时,可获得理论值的 75% 的最大密度。图 5 为扫描速度为 1200 mm/s、扫描间距为 15 μm 时加工的样品的 SEM 显微照片。SEM 显微照片清晰地显示了 W 粉末在 SLM 加工过程中的球化现象。 Zhou 等人 [15] 在先前的研究中报道了钨球化现象。

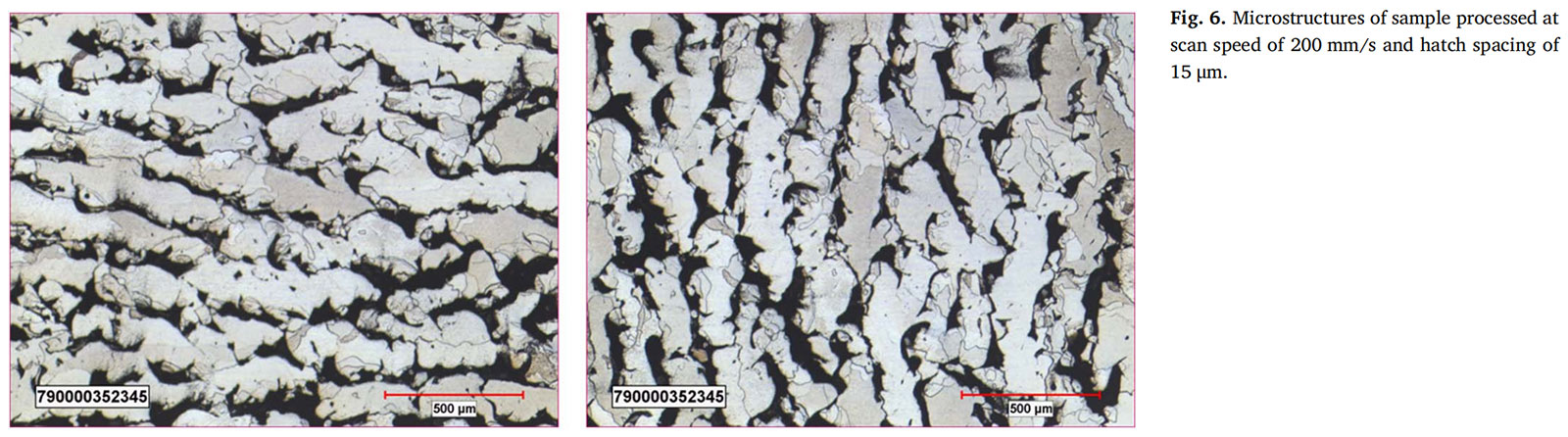

球化现象主要是由于激光照射下钨熔滴的润湿和铺展不完全造成的。由于钨的高导热性,熔融钨液滴的凝固时间非常短。凝固时间远短于铺展时间,导致熔融钨液滴在铺展过程尚未完成的情况下就凝固。本研究中使用的低功率(90 W)不足以完全熔化钨粉末,并降低部分熔化钨液滴的粘度。钨液滴的低粘度也抑制了熔体的快速铺展,导致样品密度低。在高激光功率下处理钨粉末会提高温度,从而降低熔池的粘度并加快铺展速度。更快的铺展速度反过来又有助于提高材料的密度。图6显示了扫描速度为200 mm/s、扫描间距为15 μm时,样品的微观结构(沿激光扫描方向和垂直于激光扫描方向)的分布。微观结构表明,由于激光功率的照射,钨熔层已经形成。微观结构未发现样品中存在微裂纹。然而,微观结构显示出较高的孔隙率,尤其是在熔融钨层之间。

4. 结论

本研究旨在探究扫描间距和扫描速度等工艺参数对SLM技术钨致密化的影响。实验在90 W功率、30 μm粉末层厚度以及不同扫描间距(15和30 μm)和扫描速度(200-1400 mm/s)下进行。最终获得的密度在理论值的59%-75%范围内。最终密度与扫描间距和扫描速度成反比。响应面回归分析表明,扫描速度是主要因素,对致密化变化的贡献率为75.7%,而扫描间距的贡献率仅为7.1%。钨的致密化随能量密度的增加而增加。在能量密度为1000 J/mm²时,获得了理论值75%的最大密度。

论文引用信息

国际难熔金属与硬质材料杂志 71 (2018) 315-319

星尘科技生产的球形钨粉采用射频等离子体球化工艺制备,具有高纯低氧、球形度高、表面光滑、无卫星、粒度分布均匀、流动性能优异、松装密度和振实密度高等特点。

可广泛应用于以下领域:

航空航天:3D 打印发动机高温部件(如涡轮叶片)、抗辐射屏蔽件。

电子半导体:芯片热沉材料、高导热电子封装基板。

医疗防护:放疗设备 X 射线屏蔽件、介入手术显影器械。

特种合金:制备钨镍铁、钨铜合金,用于配重、耐磨模具等。

https://zh-cn.stardustpowder.com/tungsten-1

了解更多难熔金属球形粉末材料的详情,可联系专业人员张经理 13318326185