等原子比CoCrNi中熵合金(medium-entropyalloys,MEA)具有优异的力学性能,尤其是低温力学性能[1–3],有望替代不锈钢材料,用于海洋环境下的结构部件[4–5]。然而,海洋服役环境下,高含量Cl–极易导致中熵合金表面钝化膜破裂,发生局部腐蚀。因此,在服役环境下,中熵合金显微组织与耐蚀性能的相关性对装备的长寿命安全服役至关重要。

近年来,CoCrNi中熵合金(CoCrNiMEA)在不同服役环境下的腐蚀行为得到广泛研究[6–11]。Feng等[6]研究了粉末冶金CoCrNi和CoCrNiN在3.5%NaCl(质量分数)溶液中的腐蚀行为,结果表明粉末冶金中熵合金耐蚀性能优于常用不锈钢(304/316不锈钢)。Wang等[9]利用放电等离子烧结技术(sparkplasmasintering,SPS)制备CoCrNiMEA,在1mol/LH2SO4溶液中表现出更好的耐腐蚀性,但在1.5mol/LNaOH溶液中耐蚀性较差。Moravcik等[10]报道了一种通过铸造、轧制和热处理制备的CoCrNiMEA,其在0.1mol/LH2SO4溶液中的耐腐蚀性优于316L不锈钢。综上可知,CoCrNi中熵合金在不同服役环境下耐蚀性能存在明显差异,这主要归因于显微组织不均匀性。

随着装备结构件多样化发展,增材制造中熵合金有望用于复杂结构件快速制备及装备原位修复。Weng等[12]指出,在激光粉末床熔融(laserpowderbedfusion,LPBF)制备的CoCrNiMEA中存在一些亚晶粒和小角度晶界,这种不均匀的微观结构可能导致不同的腐蚀行为和机制。Feng等[8]提出CoCrNiMEA激光熔覆涂层在0.5mol/LH2SO4溶液中的耐蚀性能优于304不锈钢。Zhang等[7]研究发现,通过激光粉末床熔融制备的CoCrNi在3.5%NaCl(质量分数)溶液中的耐蚀性能不如铸造样品,并在室温下表现出明显的点蚀现象。耐蚀性能差异主要归因于增材制造中熵合金的制造缺陷和微观结构均匀性,通过优化工艺参数可以实现相对密度高于99.9%,消除了制造缺陷的主要影响。因此,需要展开增材制造CoCrNi中熵合金显微组织均匀性与耐蚀性能相关性的研究。

本文在不同温度下对激光粉末床熔融CoCrNi中熵合金(LPBFCoCrNi)进行退火处理,优化其位错胞状结构及柱状晶组织。利用扫描电子显微镜(scanningelectronmicroscope,SEM)、电子背散射衍射(electronbackscatteringdiffraction,EBSD)和透射电子显微镜(transmissionelectronmicroscope,TEM)研究了不同退火处理后的微观结构。通过电化学测试和X射线光电子能谱(XPSX-Photoelectronspectroscopy,XPS)分析了LPBFCoCrNi腐蚀行为和钝化膜成分。提出了通过热处理优化LPBFCoCrNi中熵合金耐蚀性能的合理微观结构,并为LPBFCoCrNi中熵合金的后热处理提供了指导。

1 实验材料及方法

1.1 材料及制备

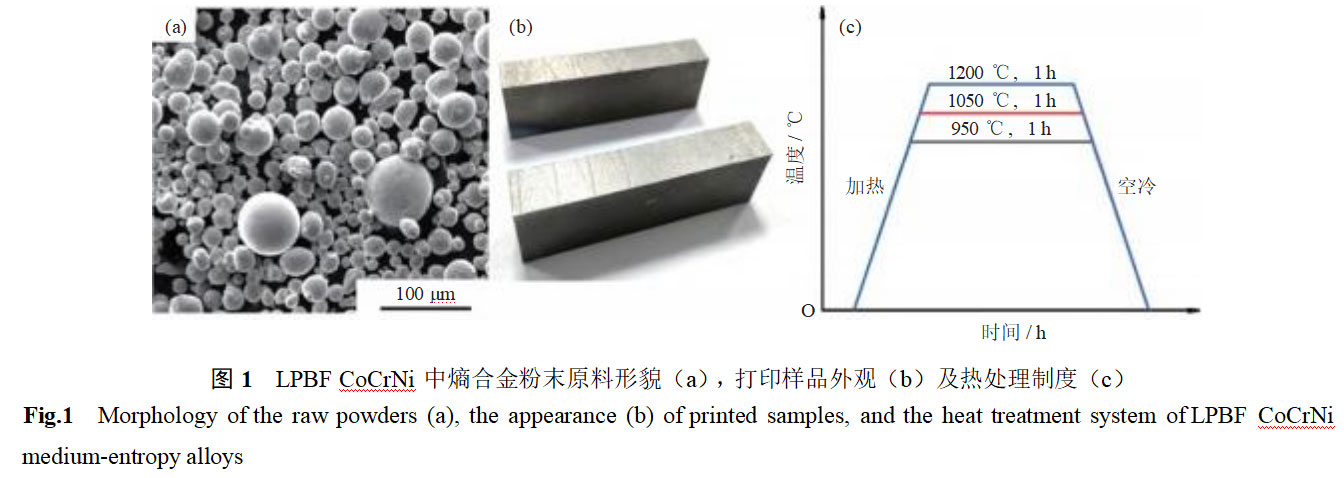

LPBFCoCrNi中熵合金用3D打印粉末原料为球形CoCrNi合金粉末,主要化学成分(质量分数)为Co33.23%、Cr33.14%、Ni33.42%,粉末形貌如图1(a)所示,平均粒径约为20μm。金属3D打印机激光功率和扫描速度分别为195W和850mm/s,激光宽度0.10mm,层厚0.03mm,打印在氩气保护下完成,样品尺寸为20mm×10mm×10mm,如图1(b)所示。采用排水法得到LPBFCoCrNi中熵合金相对密度为99.94%,通过400倍光学显微镜观察未发现明显的制造缺陷。LPBF CoCrNi中熵合金主要成分为(质量分数):Co33.8700%,Cr32.1400%,Ni33.6500%,C0.0054%,O0.0200%,N0.0060%,Si0.0450%,Cu0.0120%,Al0.0270%。为消除内应力并均匀化微观结构,分别在氩气环境中900、1050和1200℃下进行1h热处理(空冷),热处理制度如图1(c)所示。

1.2 微观结构分析

选择光学显微镜和电子背散射衍射观察样品微观结构,其中样品尺寸为10mm×10mm,抛光后使用腐蚀液(2gFeCl3+5mLHCl+1mLHNO3+10mLH2O)进行侵蚀。使用SiC砂纸打磨样品(ϕ3mm)至30μm,并在288K和30V条件下用5%高氯酸+95%乙酸溶液(体积分数)进行喷射减薄,通过FEITecnaiG20型透射电子显微镜和自带的能量色散谱(energydispersivespectrosc,EDS)进一步观察样品微观结构,并对物相组成和腐蚀行为进行分析,其中,对微观结构和腐蚀行为的研究都在XZ平面(垂直于粉末床的表面)上进行。利用Thermo-calc相图软件计算了不同温度条件(800~1300℃)下CoCrNi中熵合金的相图及元素分布。

1.3 电化学测试

通过电化学测试评估LPBFCoCrNi中熵合金的腐蚀行为。使用尺寸为10mm×10mm×2mm的中熵合金电极进行电化学测试,电极镶嵌在环氧树脂中,暴露面积为1cm2。样品表面用2000#SiC砂纸打磨后,用蒸馏水和无水乙醇冲洗。使用东华电化学工作站在室温3.5%NaCl溶液(质量分数)中进行常规三电极电化学测试。对电极为铂板,参比电极为饱和甘汞电极(saturatedcalomelelectrode,SCE)。在进行动电位极化测试之前,先测试开路电位(opencircuitpotential,OCP)30min以确保系统稳定。动电位极化的电位扫描速率为0.1667mV·s–1。

通过X射线光电子能谱测量不同热处理条件下LPBFCoCrNi合金表面形成的钝化膜成分。样品在空气中放置30d以形成钝化膜,测试时使用55eV的通能。所有峰通过XPSPEAK软件拟合,并以标准峰(C1s,284.8eV)进行校正。

2 结果与讨论

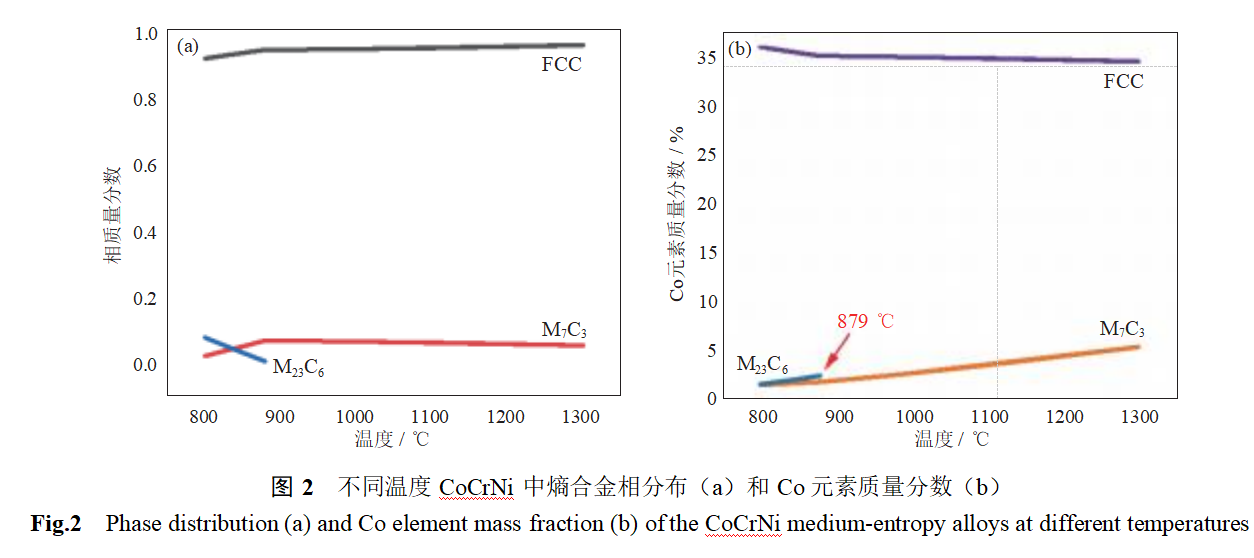

图2为Thermo-calc计算的CoCrNi中熵合金相组成及含量变化。由图可知,该合金主要为面心立方(face-centeredcubic,FCC)单相固溶体。当温度低于879℃时,合金中含有少量碳化物析出相,主要为M23C6和M7C3;当温度高于879℃时,M23C6消失,第二相主要为M7C3。

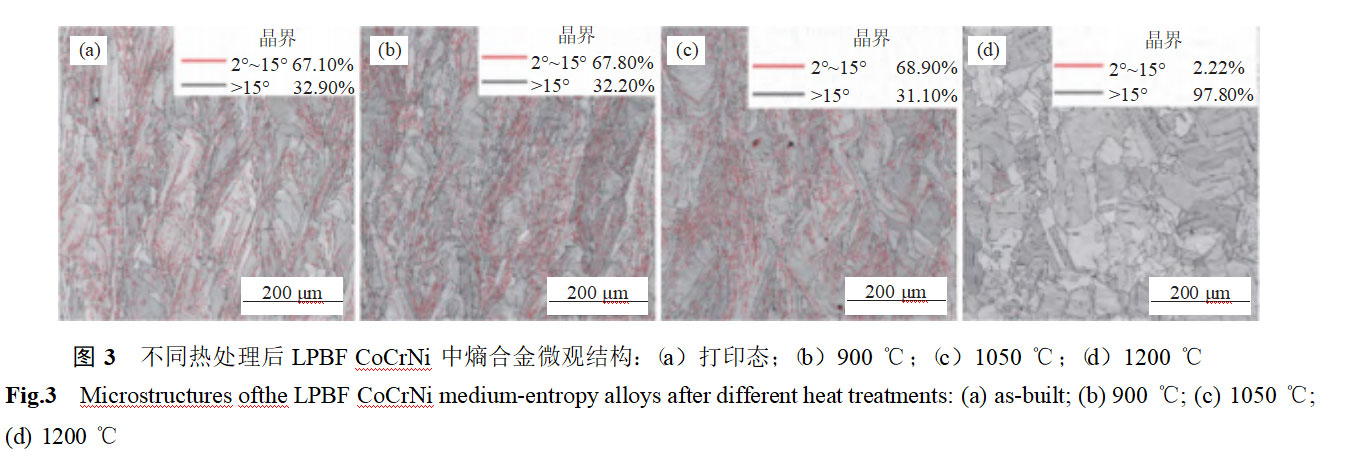

图3展示了不同热处理后LPBFCoCrNi中熵合金的微观结构。由图可知,打印后样品可见明显的熔池结构,且熔池界面处的晶界角度较大。随着固溶处理温度从900℃升高到1050℃,熔池特征逐渐减弱,大角度晶界比例降低。当固溶温度达到1200℃时,熔池结构完全消失,样品中出现明显的等轴晶结构,并且在晶粒内部可见明显的孪晶结构。这主要归因于高温条件下微观结构的回复和再结晶过程[13–14]。

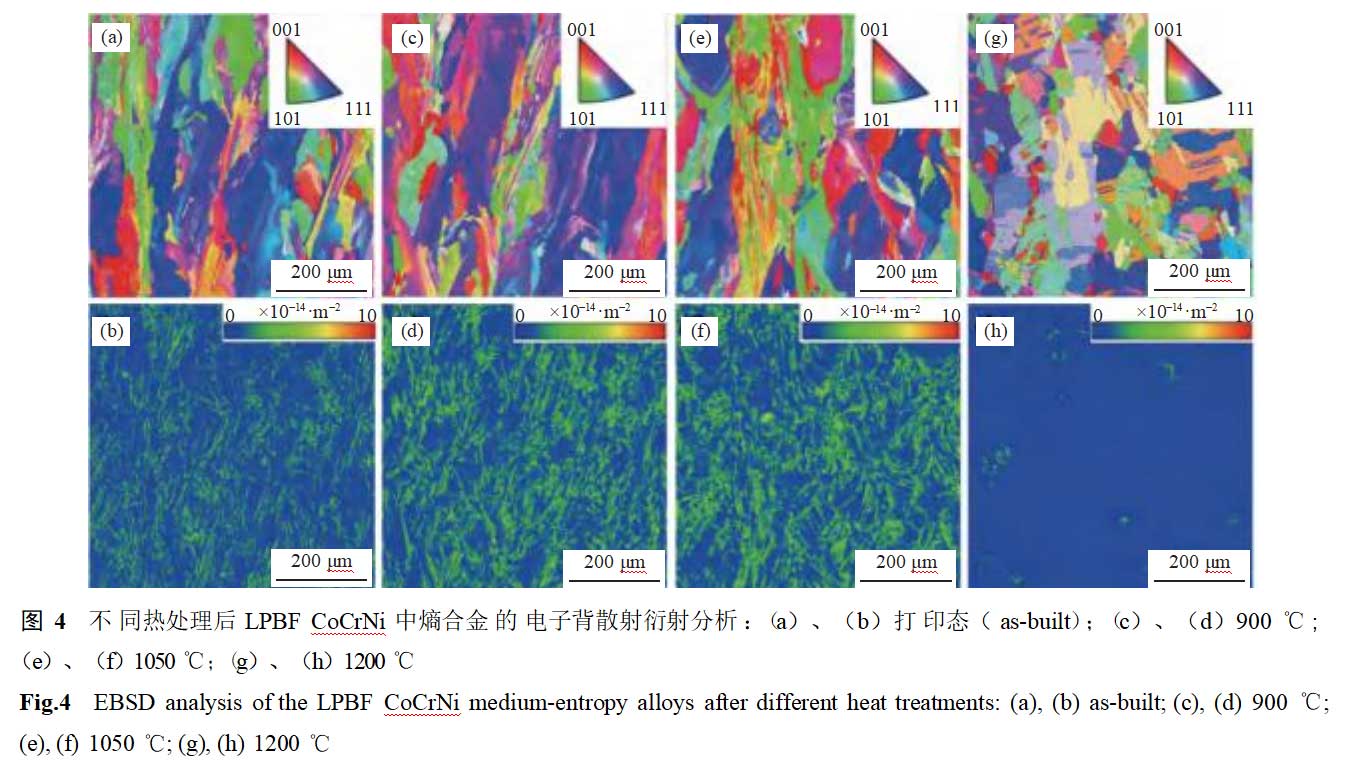

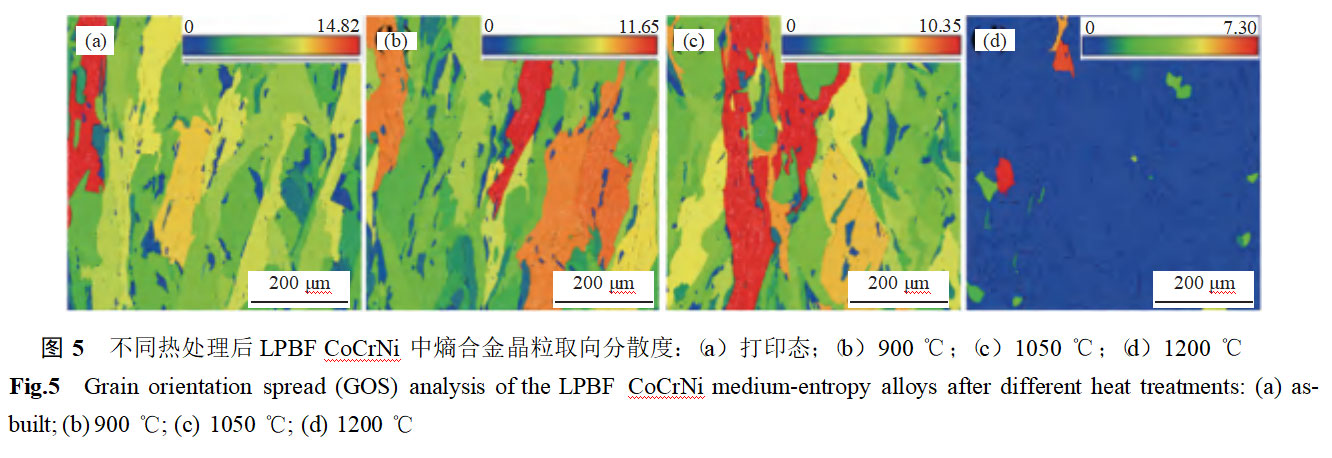

图4展示了不同热处理后LPBFCoCrNi中熵合金的电子背散射衍射结果。打印态样品中可见明显的柱状晶结构,这主要归因于打印过程中熔池内较大的温度梯度,未发现明显的晶粒取向,在熔池界面和晶界处存在显著的应力集中(位错富集)。随着固溶温度从900℃升高到1050℃,柱状晶结构仍然存在,且未观察到明显的回复过程,晶粒存在明显的择优取向(图5(b)~(c))。当热处理温度上升至1200℃时,柱状晶结构转变为等轴晶结构,晶界处未发现明显的位错富集,此时试样发生回复再结晶,晶粒内并无明显的择优取向(图5(d))。

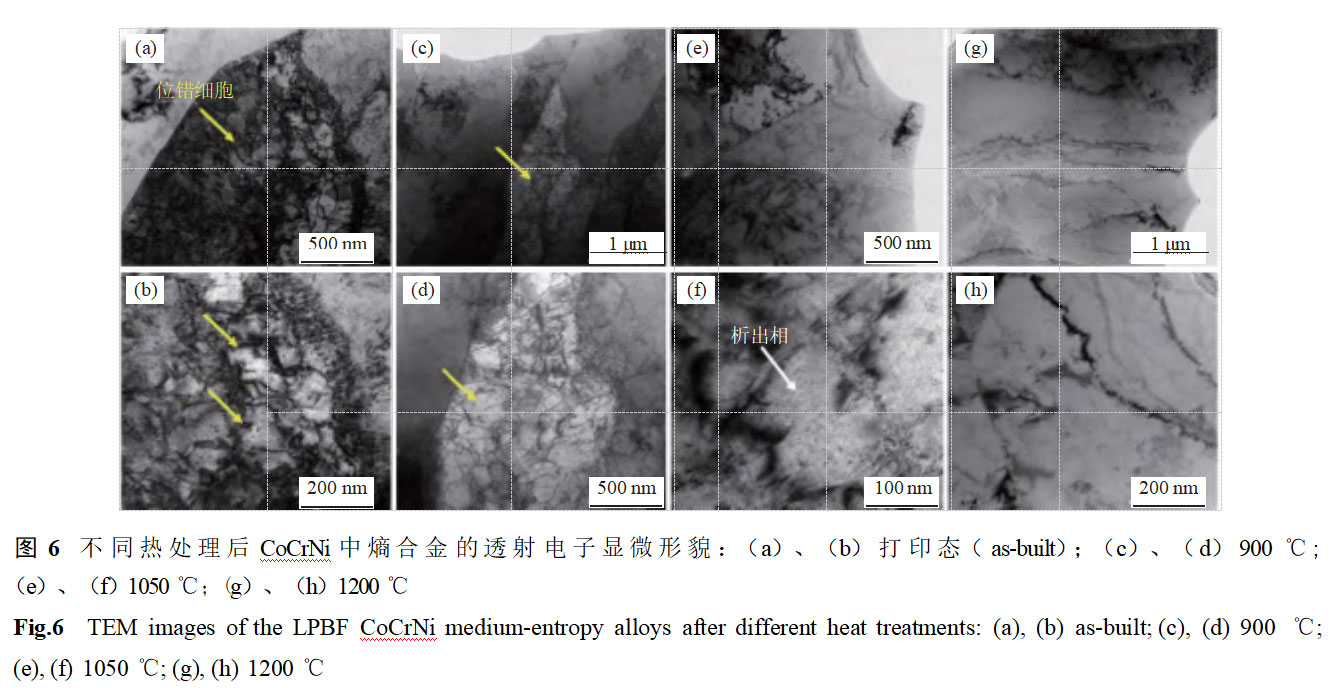

图6展示了不同热处理后LPBFCoCrNi合金的透射电子显微形貌。打印态样品可见明显的亚结构,亚结构边界主要由位错缠结构成,位错胞尺寸约为100~300nm。随着固体溶解温度从900℃升高到1050℃,位错胞结构逐渐消失,这主要归因于高温固溶条件下位错的运动,微观结构逐渐趋于均匀。样品内部可见明显的纳米级析出物。相关研究表明,CoCrNi合金中析出相的主要成分为碳化物(M23C6、M7C3)[15–16]。当溶解温度到1200℃时,样品已完成回复和再结晶过程,微观结构中未发现明显的位错胞结构或析出相,微观结构均匀。

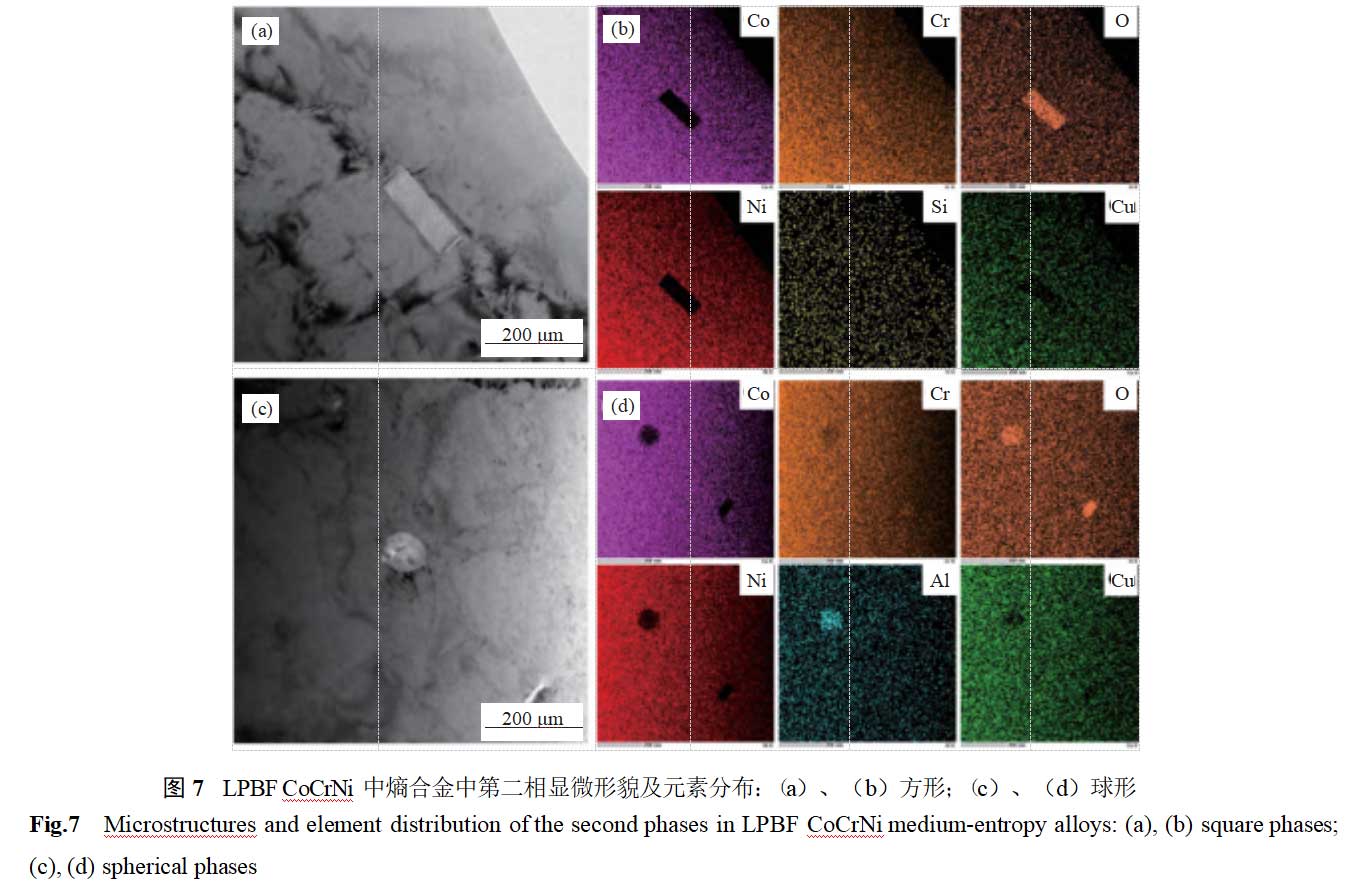

图7展示了LPBFCoCrNi中熵合金中第二相的形貌和元素分布。微观结构中存在两种不同形貌的微纳米第二相。根据能谱分析,方形第二相尺寸约为200nm,主要由氧化铬组成;球形第二相尺寸约为100nm,主要由氧化铝组成。第二相中较高含量的氧化物主要归因于球形粉末中的氧杂质以及在增材制造过程中由于保护气氛不足而引入的氧气[17–18]。

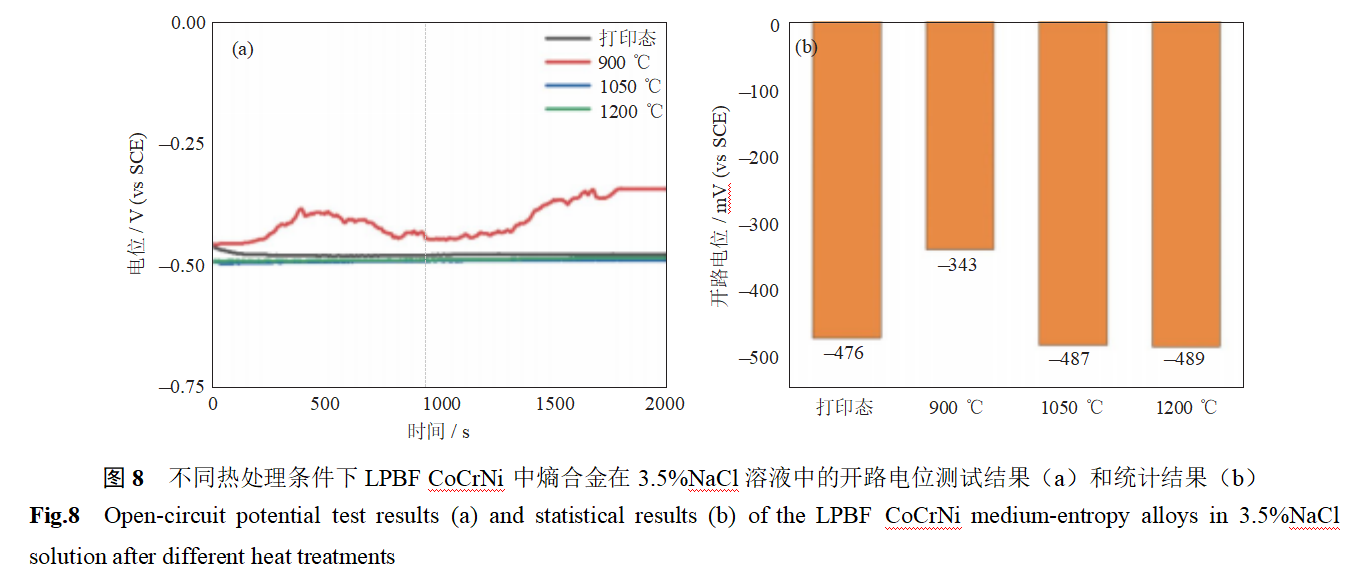

图8为不同热处理条件下LPBFCoCrNi中熵合金在3.5%NaCl溶液中的开路电位。由图可知,3D打印后CoCrNi中熵合金在3.5%NaCl溶液中开路电位为–476mVSCE,当经900℃热处理后,开路电位提高至–343mVSCE。这主要归因于热处理过程中位错迁移及残余应力释放,导致材料局部均匀性提高;同时,高密度的胞状位错壁通过增加电子活性扩散来加速表面反应动力学,胞状位错壁表面电位较高,促进钝化膜成膜,耐蚀性能较好[19–20]。随着热处理温度提高至1050℃和1200℃,开路电位逐渐降低至–487~–489mVSCE,这主要归因于胞状位错结构消失,导致位错胞壁元素富集消失,难以促进钝化膜快速成膜,耐蚀性能下降。

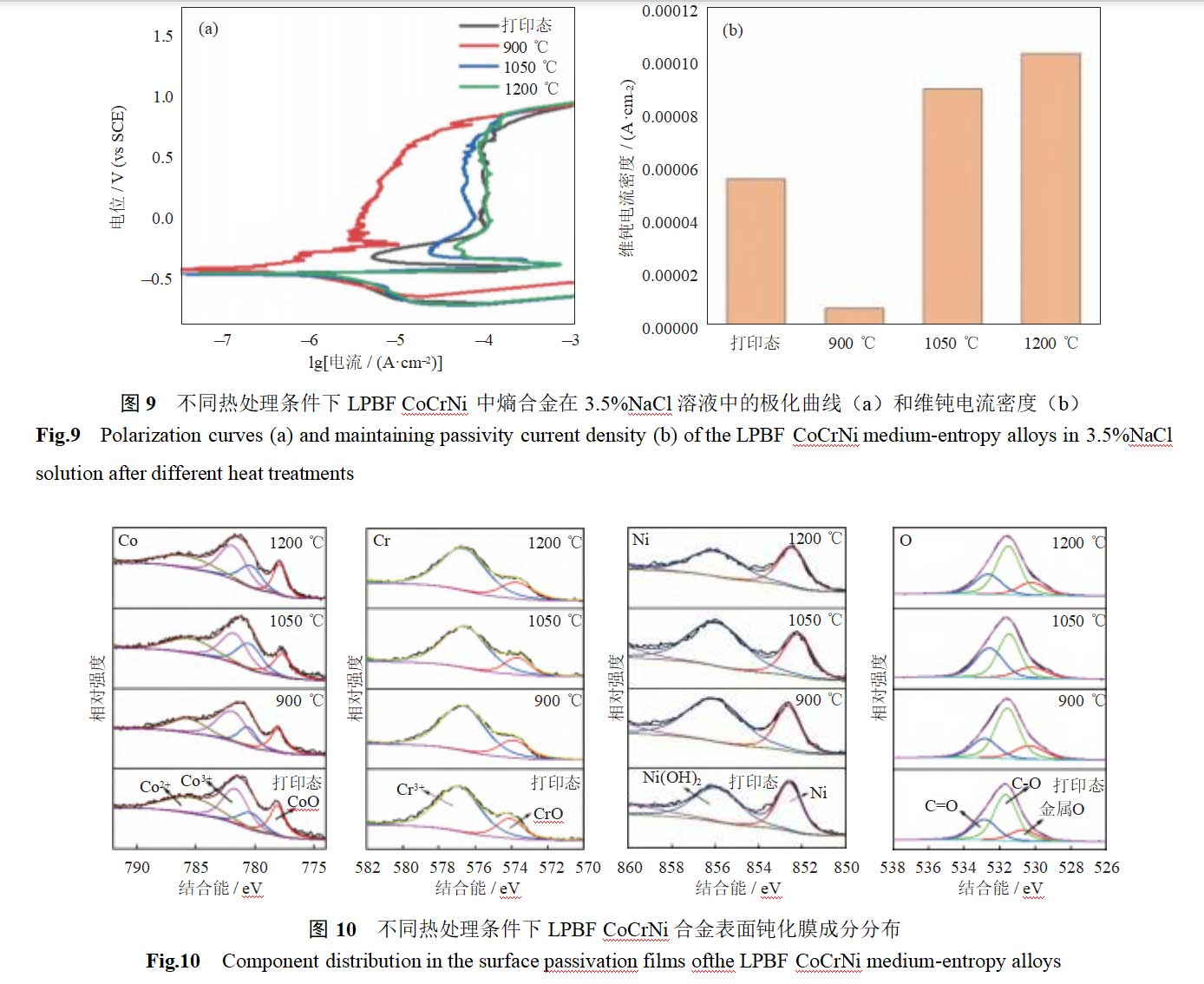

为了进一步研究钝化膜动态稳定性,测量了不同热处理条件下LPBFCoCrNi合金在3.5%NaCl溶液中的极化曲线,如图9所示。由图可知,极化曲线均存在明显的钝化区间,说明该合金在模拟海水溶液中表面可自发形成钝化膜[21]。当热处理温度为900℃时,试样极化曲线并未存在活化-钝化区间,由此可知,该试样钝化膜形成速度较快,维钝电流密度为10–5.206A·cm–2,远小于其他试样,且腐蚀电位较高,腐蚀电流密度较小,耐蚀性能较好。由此可知,增材制造CoCrNi合金打印后经900℃热处理,部分位错迁移并残余应力消失,耐蚀性能提高。随着热处理温度提高至1050℃和1200℃,维钝电流密度约为10–4A·cm–2,增大1个数量级,极化曲线存在明显的活化-钝化区间,由此可知,随着极化曲线测试过程中电位提高,试样进入活化区间,之后形成活化-钝化区间,该区间钝化膜逐渐形成[22–23]。由此可知,高温热处理后,试样胞状位错消失,柱状晶逐渐转变为等轴晶,试样耐蚀性能下降。

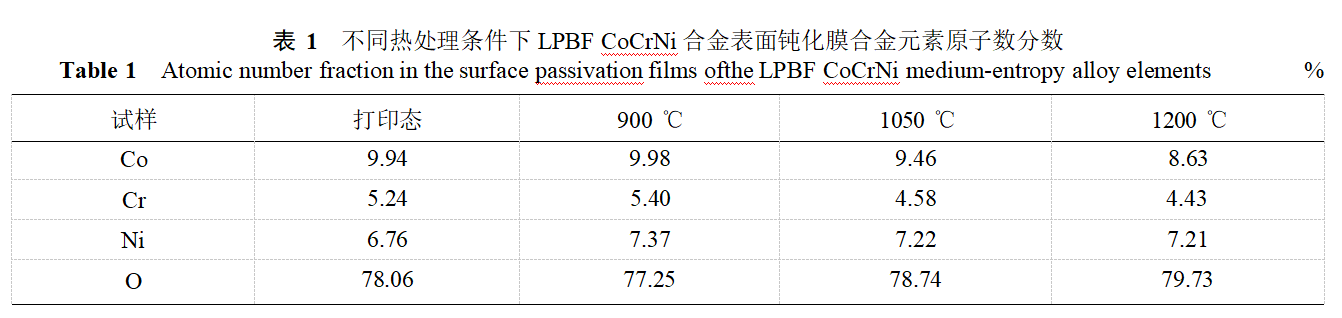

为了进一步探究合金耐蚀性能与钝化膜成分的相互关系,分析了不同热处理条件下LPBFCoCrNi合金表面钝化膜成分,如图10所示。由图可知,LPBFCoCrNi合金表面钝化膜主要由金属氧化物、金属氢氧化物组成,其中包括:Co2+、Cosat2+、Cr2O3、Cr6+、Cr(OH)3、NiO、Ni(OH)2。通过表1合金元素定量分析可知,钝化膜中钴元素氧化物和氢氧化物含量最高。对比分析电化学结果与定量结果可知,当热处理温度为950℃时,钝化膜中合金元素原子数分数最高,约为22.75%;随着热处理温度提高至1050~1200℃,钝化膜中合金元素含量约为21.00%。

综上可知,当LPBFCoCrNi合金表面钝化膜中合金含量较高时,表面钝化膜致密性较高,耐蚀性能较好。同时,Cr和Ni作为影响钝化膜耐蚀性能的主要元素,当900℃热处理后,钝化膜中Cr含量(原子数分数)最高,约为5.40%,Ni元素含量最高,约为7.37%,耐蚀性能较好,随着热处理温度的提高,钝化膜中Cr、Ni含量逐渐降低,耐蚀性能下降。因此,不同热处理条件下LPBFCoCrNi合金耐蚀性能与钝化膜中合金成分有关。

3 结论

(1)打印后CoCrNi合金具有明显的柱状晶组织和位错胞状结构,随着热护理温度由900℃提高至1200℃,位错胞状结构逐渐消失,柱状晶逐渐转变为等轴晶,发生回复再结晶,晶粒尺寸减小,第二相析出逐渐粗化。

(2)当900℃热处理后,腐蚀电位最高,腐蚀电流密度及维钝电流密度最小,耐蚀性最好,主要得益于打印过程残余应力消失及位错胞状界面促进钝化膜成膜。随着热处理温度提高至1050~1200℃,位错胞状结构消失,柱状晶转变为等轴晶,析出相逐渐粗化,耐蚀性下降。

参考文献:第43卷第4期粉末冶金技术基于微观结构调控增强激光粉末床熔融CoCrNi中熵合金耐蚀性能

CoCrNi合金粉(通常为等原子比或近等原子比)是一种具有面心立方(FCC)单相固溶体结构的中/高熵合金粉末。它展现出优异的力学性能、良好的耐腐蚀性和耐磨性,其在3.5wt.%NaCl溶液中可以自发形成钝化膜,腐蚀电流密度低。该粉末球形度高、氧含量低、流动性好,适用于激光熔覆、3D打印、热喷涂等工艺,广泛应用于航空航天、海洋工程耐蚀耐磨涂层、医疗器械(如人工关节)及汽车零部件表面强化等领域。欢迎联系我们专业人员,郑经理13318326187.