钨作为一种重要的难熔金属材料,因其高熔点、高导热系数、低蒸气压、耐辐照损伤等特点,在众多领域具有重要的应用,被认为是最有前途的聚变反应堆用候选材料之一[1-7]。然而,由于纯钨材料存在低温脆性、再结晶脆性、辐照脆性以及高温力学性能较差等问题,限制了其在许多领域的应用。通常采用固溶强化、氧化物弥散强化、细晶强化等方式对钨的性能进行调控[3-4]。研究表明,在钨中加入铌可以通过固溶强化有效地改善钨的室温和高温力学性能[8-9],铌的掺杂同时对钨的氢同位素行为也有重要的影响[10-11],因此W-Nb合金在核工业领域具有一定的应用潜力。传统W-Nb合金多采用粉末冶金方法制备,结合后续的热加工和焊接等过程。增材制造技术(又称3D打印技术)是一种以逐层叠加的方式制造物体的过程,适用于复杂金属结构的直接成形,为钨基材料复杂构件的成形提供了新的途径[12-13],可解决传统粉末冶金过程流程长、难以成形复杂结构的问题。其中的粉床型增材制造过程是将金属粉末铺展在平面上,形成一层厚度为20~100μm的粉层,然后根据三维结构的切层信息进行选择性熔化,逐层累积成形,多余的粉末将被回收后重复使用[14]。粉末的化学成分、粒度分布、流动性、松装/振实密度、形貌等都会影响最终成形样件的质量。粉床型增材制造过程对粉末的要求主要包括以下几个方面:1)粉末具有良好的流动性、铺展性以满足单层粉末的铺展过程;2)粉末具有良好的均匀性,稳定性,保证每层粉末一致性;3)多次使用后粉末性能稳定,可重复使用。一般来说,球形预合金粉末是粉床型增材制造技术的最佳选择[15]。常规的制备方式主要包括气体雾化法(GA)、等离子体旋转电极法(PREP)等。但是由于钨基材料的熔点较高,预合金粉末的制备难度较大。球磨法是物料在机械力的作用下发生混合或合金化的过程,制备流程简单、成本低、适用性广。因此,本文采用机械球磨的方法,以球形钨粉和纳米铌粉为原料,制备了增材制造用W-Nb复合粉末,并采用粉床型电子束增材制造(SEBM)技术对粉末的适应性进行验证。

1 实验

1.1 粉末制备

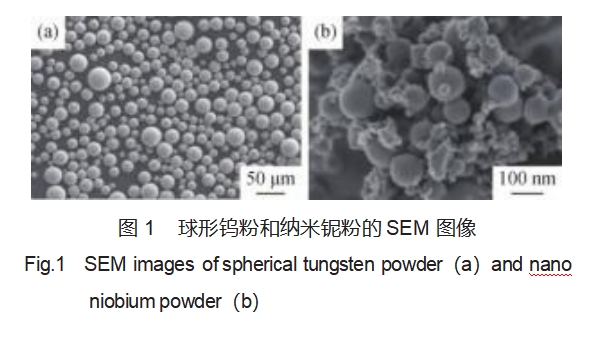

以粒径为15~45μm的球形钨粉(图1(a))和粒径<150nm的铌粉(图1(b))为原料,其中铌粉的含量为3.5%(质量分数)。采用行星式球磨机对两种粉末进行机械球磨,球磨罐和磨球的材质均为Al2O3,磨球的直径为5mm,球料比为10∶1,行星球磨机转速为400r·min‒1,为防止长时间球磨温度过高,每隔45min暂停15min。为保证纳米粉末充分分散,采用无水乙醇作为分散介质,球磨转速为400r·min‒1,球磨时间分别为8,15,24和36h,对应样品分别命名为W-Nb-8h,W-Nb-15h,W-Nb-24h和W-Nb-36h。球磨后的复合粉末进行真空烘干以去除无水乙醇。

1.2 SEBM成形

以球磨后的W-Nb复合粉末为原料,采用西安赛隆金属材料有限公司S2粉床型电子束增材制造设备成形出尺寸为10mm×10mm×

5mm样品。电子束增材制造过程中铺粉层厚度为

50μm,电子束扫描电流为9mA,扫描速度为300mm·s‒1。采用D8Advance型X射线衍射仪(XRD)分析了粉末及成形样品的物相组成,扫描速度为2(°)·min‒1。将样品进行打磨、抛光后,采用AxiovertA1Stemi2000型金相显微镜(OM)和JMS-6460型扫描电镜(SEM)对成形试样的成分分布进行分析。利用TESCANMIRA3扫描电子显微镜配备的电子背散射衍射(EBSD)探头对合金的组织特点及晶粒尺寸进行分析。使用MVS-1000JMT2型维氏硬度计测量了合金硬度,试验力为0.49N,保压时间为10s。

2 结果与讨论

2.1 球磨时间对粉末特性的影响

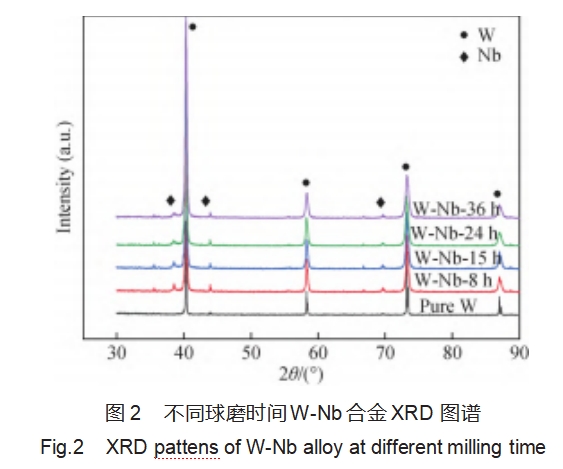

图2为不同球磨时间下W-Nb复合粉末的XRD图谱,可以看出W-Nb复合粉末中同时存在钨、铌相,钨铌两种元素之间没有完全发生固溶反应。钨的衍射峰随着球磨时间的延长逐渐宽化,同时,当球磨时间达到36h时,衍射峰值开始向高角度偏移。因为铌元素含量较低,其衍射峰随球磨时间变化不明显。

根据Williamson-Hall方程:βcosθ=Kλ/D+4εsinθ(式中,θ,K,λ,D,ε和β分别为布拉格角、常数、X射线波长、晶粒尺寸、显微应变及半高宽),可以看出衍射峰的宽化主要是由晶粒尺寸变小或显微应变增大导致。由于在球磨过程中球体剧烈撞击粉末,粉末表面发生显微变形,显微变形累积到一定程度,内部晶粒开始细化。同时,根据布拉格方程:2dsinθ=nλ(式中,d为晶面间距,n为反射级数),可以推断在长时间球磨后,原子半径较大的铌(0.208nm)元素开始部分固溶到钨(0.137nm)基体中,导致衍射峰右移。

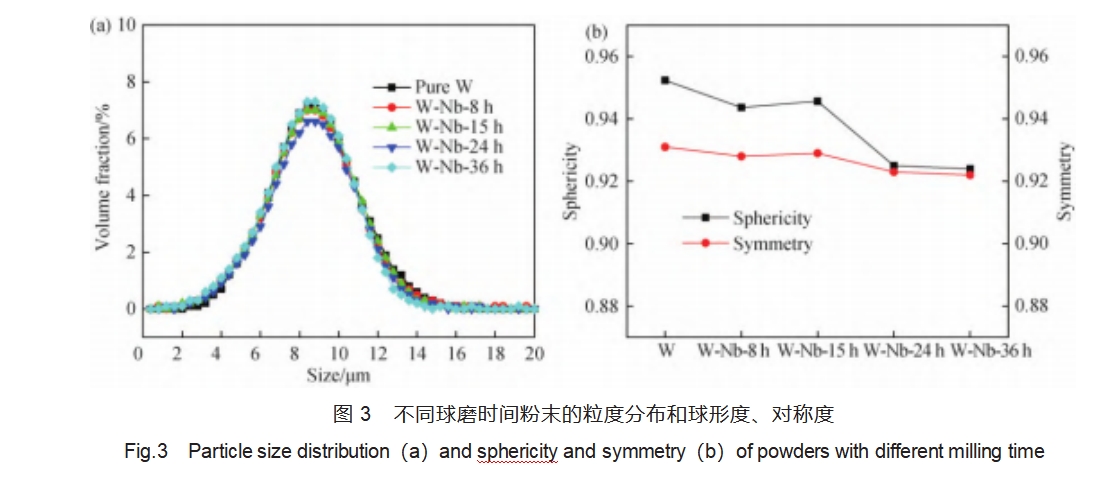

图3为不同球磨时间粉末的粒度分布和粉末的球形度、对称度,可以看出,球磨对粒径的整体分布影响不大,粉末仍呈单峰形态分布。但是球磨对粉末的球形度和对称度的影响较明显,随着球磨时间增大,粉末的球形度和对称度下降,在球磨时间为24h二者发生显著下降,之后趋于平稳。

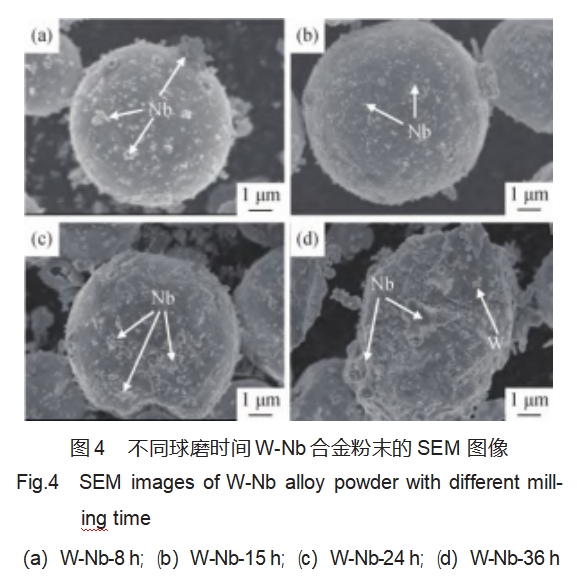

结合不同球磨时间W-Nb复合粉末的表面形貌(图4),可以看出球磨时间为8h时,由纳米粉末颗粒较小,表面能较大,粉末之间仍有较明显的吸附团聚现象;当球磨时间为15h时,球形钨粉并未发生明显变化,纳米铌粉充分分散,并均匀分布在球形钨粉表面;继续增大球磨时间钨粉表面开始出现变、破损,钨粉表面的铌粉发生一定的粘结;当球磨时间达到36h时,球形钨粉破损严重。

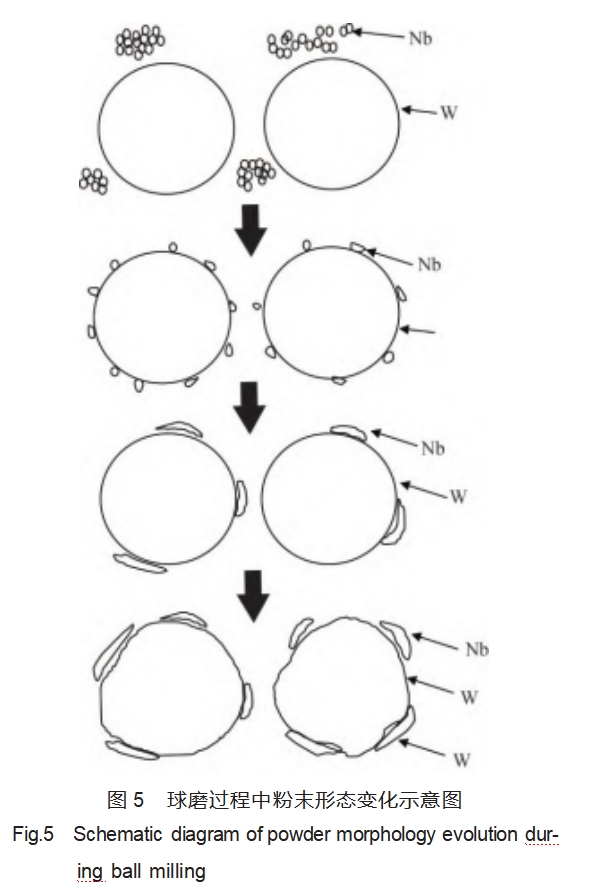

机械球磨过程主要为磨球与磨球之间的剧烈摩擦和高速碰撞,使磨球之间的粉末颗粒被循环往复的冲击、剪切、压缩。本文中采用的两种元素一种为微米级的脆性钨粉,一种为纳米级的塑性铌粉。所以二者球磨的过程中表现出明显的不同尺度、不同特性两种混合粉末球磨的特点,脆性粉末与塑性粉末表现出不同的特征变化。随球磨时间增大,塑/脆两种粉末的变化过程如图5所示。

原始纳米铌粉在表面的静电吸附作用下,团聚形成大的颗粒(图1)。在短时球磨时,粉末仍处于团聚状态,加长球磨时间,团聚粉末在冲击力作用下分散,同时,加入的分散剂可以吸附在粉体的表面,起到降低表面活性的作用,削弱粉体聚集成团的能力,使得纳米铌粉分散并吸附在球形钨粉的表面,形成包覆型复合粉末。持续加大磨球时间时,剧烈撞击使塑性铌粉发生变形,金属粉末发生卷曲和细化后又相互咬合在一起并发生冷焊,产生了扁平金属粉末颗粒。而钨作为一种脆性元素,在持继的撞击中,变形量累积到一定程度,粉末表面破碎成不规则形状,在这过程当中没有冷焊作用的发生,同时,铌元素开始发生固溶。

所以,通过工艺调整达到一种平衡,使得塑性铌粉均匀吸附在球形钨粉表面且粉末相互之间不发明显冷焊,同时,脆性钨粉不发生破损时,粉末形态为球形度较好的包覆型结构,最适用于增材制造过程。

2.2 SEBM成形

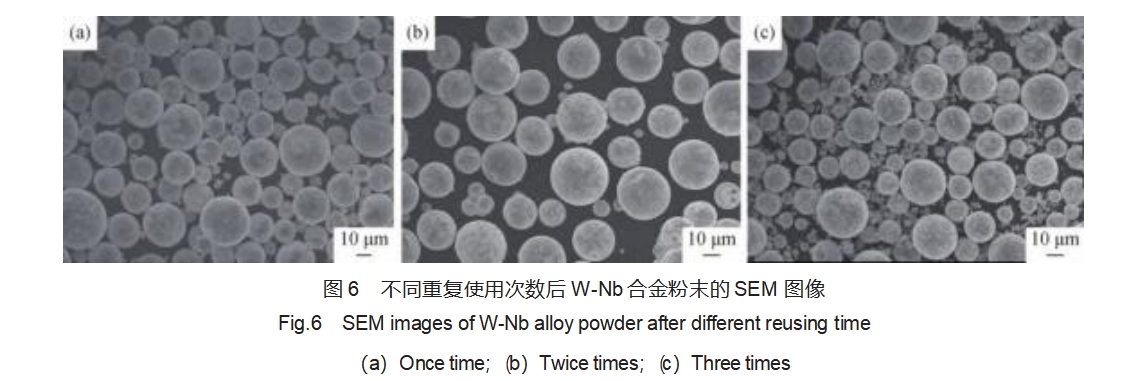

结合上述分析,球磨15h后W-Nb复合粉末的综合性能最佳。采用SEBM技术对该粉末进行成形性验证,结果表明:粉末的流动铺展性好,满足成形过程要求。图6为不同重复使用次数后W-Nb合金粉末形貌,可以看出纳米铌粉和球形钨粉之间的吸附强度可避免在粉末铺展过程中发生不同密度粉末的团聚、分层现象。循环使用3次后,粉末仍保持吸附状态(图6(c)),流动性、均匀性等仍满足成形过程要求。

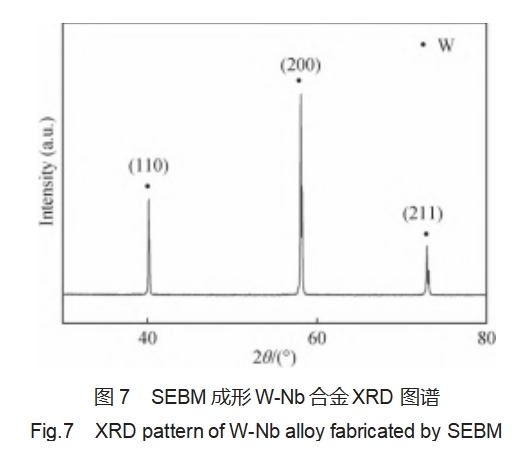

W-Nb二元合金为无限固溶合金体系,铌与钨具有相同的体心立方(bcc)结构,传统W-Nb合金采用粉末冶金方法制备,铌元素含量的增大可提高扩散致密化的能力,二者通过相互扩散来实现致密化,通常会在界面处形成一个扩散层,在晶界处会形成富铌第二相[11,16]。图7为粉床型电子束增材制造W-Nb合金的XRD图谱,可以看出,合金中仅存在钨的衍射峰,这主要是由于电子束与粉末相互作用进会形成细小熔池,熔池冷却速度极快,在短时内铌与钨元素形成了单一的bcc钨固溶体。

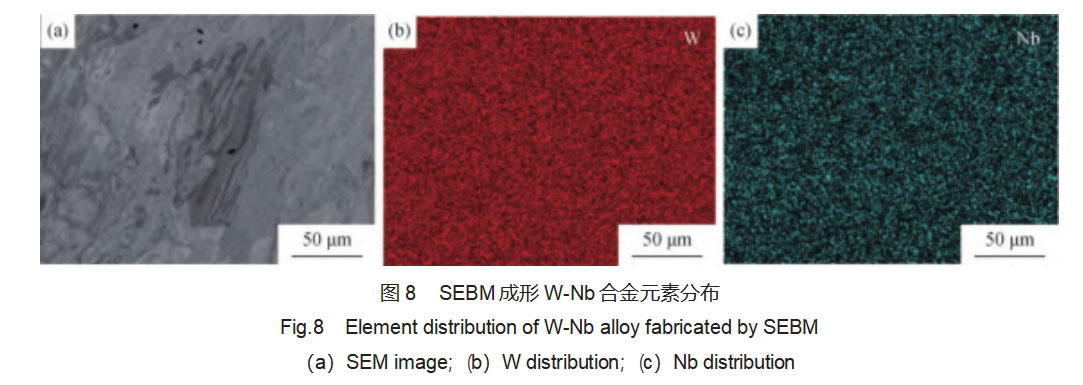

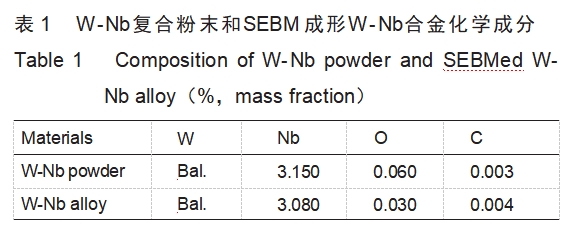

图8为W-Nb合金内部元素分布情况,因为忽略二种元素之间的相互扩散作用,合金中并未生成富铌第二相。表1为粉末原料和粉床电子束增材制造W-Nb合金的化学成份,可以看出,成形后样品的O,Nb元素的含量略有降低,主要是由于纳米铌粉吸附了一定的氧,在粉床电子束成形的高温环境下少量的吸附氧被去除,同时,Nb元素在高温熔池内部有少量的挥发。

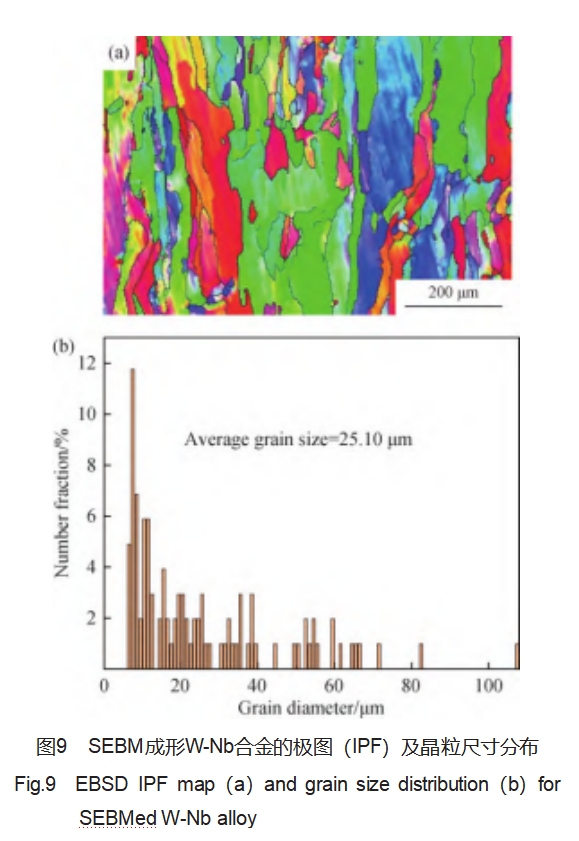

图9(a)为SEBM成形W-Nb合金显微形貌,可见合金沿成形方向形成典型的柱状晶组织。增材制造是一个逐线逐层累积生长的过程,存在沿着扫描线和成形方向的显著的热传导作用。所以,晶体无法实现自由生长,多为强制型生长,即首先在底板上形核,此时晶体取向是随机的,在逐层累积的过程中,部分晶粒取向和传热方向平行的晶粒会快速的沿成形方向外延生长形成柱状晶。晶粒平均尺寸为25.10μm,晶粒分布如图9(b)所示,由于钨与铌元素之间形成了连续固溶体,因为铌的原子尺寸与弹性均与钨相差较大,可通过固溶方式调整钨的晶体结构,增强了原子键合力和晶格畸变,增大位错滑移的阻力,从而达到改善钨基合金强度的目的。

3 结论

1.通过机械球磨可以将纳米铌粉均匀分散并吸附在微米级球形钨粉表面,形成包覆型复合粉末。通过对粉末形貌、粒径分布、球形度、内部塑性变形的分析得出最佳球磨工艺,获得适用于增材制造过程的W-Nb复合粉末。

2.随着球磨时间的增长复合粉末主要发生以下变化:1)球形钨粉形貌不变,纳米铌粉之间发生明显的团聚;2)球形钨粉形貌不变,纳米铌粉充分分散且在球形钨粉表面吸附;3)吸附在球形钨粉表面的铌粉之间发生一定的冷焊,球形钨粉表面开始出现少量破损;4)铌在钨中发生一定的固溶,但是球形钨粉大量破损。

3.采用SEBM技术对复合粉末成形适应性进行了验证。复合粉末铺展均匀、稳定,成形样品成分均匀,晶界处不存在明显的铌元素富集。

参考文献:中图分类号:TG146.4+11 文献标识码:A 文章编号:0258-7076(2023)10-1453-07

星尘科技采用射频等离子体球化技术制备的球形W-Nb合金粉具有高纯度(≥99.9%)、低氧含量(≤500ppm)和优异的球形度(球形率≥95%),粒径分布均匀。该工艺避免了传统机械法的缺陷,颗粒表面光滑、流动性好(霍尔流速≤15s/50g)。由于W-Nb的高熔点(>3000℃)和等离子体工艺赋予的致密结构,粉末特别适用于高温部件、核工业屏蔽材料、航天器配重件及增材制造领域。其成分均匀性可确保烧结件性能稳定,在电子封装热沉材料中也能发挥钨的高导热与铌的韧性协同优势。郑经理13318326187。