W-Ni 系高密度钨合金,包括 W-Ni-Cu 和 W-Ni-Fe合金,是钨合金的主要材料体系,具有高密度、高强度和硬度、良好的导电和导热性、低热膨胀系数、出色的抗腐蚀能力、优异的机械加工性和焊接性等一系列特性,因而在国防工业、军事装备、航空航天和电子信息等领域中得到了广泛的应用[1-2]。当前,钨合金的加工制备方法主要是粉末冶金液相烧结,但是其具有易坍塌、变形等局限性,同时难以实现复杂结构件的制造,通常需要后续机械加工[3]。针对钨合金复杂结构件的制造,人们发展了粉末注射成形工艺,然而其同样存在着流程繁琐、周期长、需要脱脂工序等不足,难以满足钨合金复杂结构件的高致密一体化直接制造的要求[4-5]。激光粉末床熔融(laser powder bed fusion, LPBF)增材制造技术基于高能激光束逐点逐线熔化金属粉末,逐层累加成形的原理,在金属复杂结构件的高精度直接制造上具有明显的优势,已在钛合金、铝合金、高温合金等材料的复杂结构制造上得到了广泛研究和应用,表现出优异的力学性能和极大的应用潜力[6-9]。当前,W-Ni系激光粉末床熔融增材制造的研究尚处于初期阶段。Zhang 等[10]使用混合的 W-Ni 粉体,采用激光粉末床熔融增材制造技术制备了 Ni 含量 10%、20%和 30%的钨镍合金试样,讨论了 Ni 含量对钨镍合金显微组织的影响,结果表明随着 Ni 含量的增加,显微组织形貌依次为条形、枝状和蜂窝结构。闫岸如等[11]研究了 80W-5Ni-15Cu激光粉末床熔融成形工艺及其热物理性能,得到了相对密度为 94.5%的试。Wang 等[12]研究了 80W-10Ni-10Cu激光粉末床熔融成形工艺参数,并对其显微组织及显微硬度进行了表征分析。Zhang 等[13]采用激光粉末床熔融技术制备了 90W-7.5Ni-2.5Cu,并分析了其成形工艺参数及显微组织。 Li 等 [14] 和 Iveković 等 [15] 针 对90W-7Ni-3Fe 激光粉末床熔融工艺参数、显微组织及力学性能开展了研究,制备的试样相对密度优于 99%,且力学性能与粉末烧结试样相当。除此之外,Chen 等[16]研究了激光粉末床熔融成形的 W-6Ni-2Fe-2Co 、W-12Ni-4Fe-4Co 及 70W-18Ni-6Fe-6Co 的显微组织及力学性能,得到了相对密度为 96.1%的 W-Ni-Fe-Co 试样且其最大抗拉强度达到 1198 MPa。总之,从以上已报道的相关研究文献来看,激光粉末床熔融增材制造技术可以实现 W-Ni 系高密度合金试样的制备,且具有良好的相对密度和力学性能。但是,上述 W-Ni 系高密度合金中W 的质量分数最高仅为 90%,降低了钨合金的密度,在一定程度上限制了钨合金的应用场景。

因此,本研究采用质量分数为 93:7 的钨和镍的混合粉体,开展了高钨含量的钨镍合金的激光粉末床熔融增材制造的探索工作,研究钨镍合金的致密化、显微组织及显微硬度,为后续高钨含量的高密度钨镍合金复杂结构件的直接制造提供技术支撑。

1 实 验

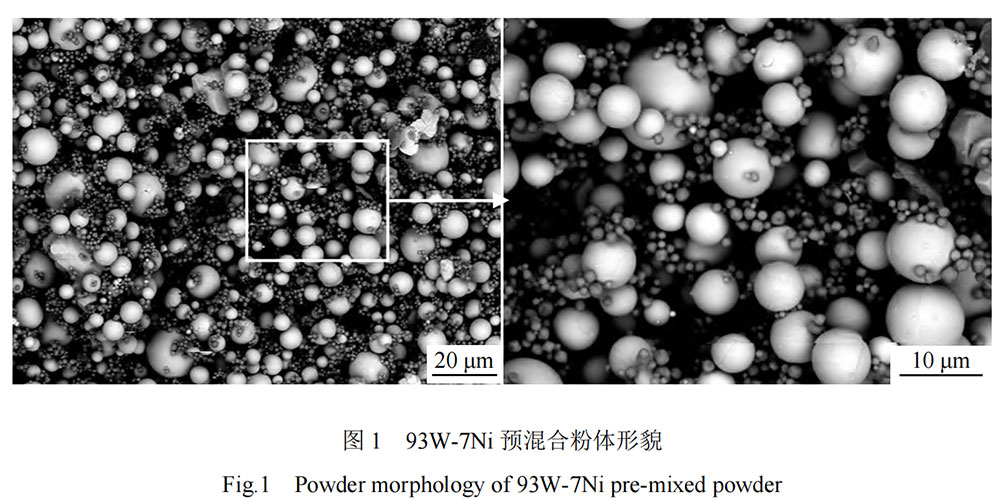

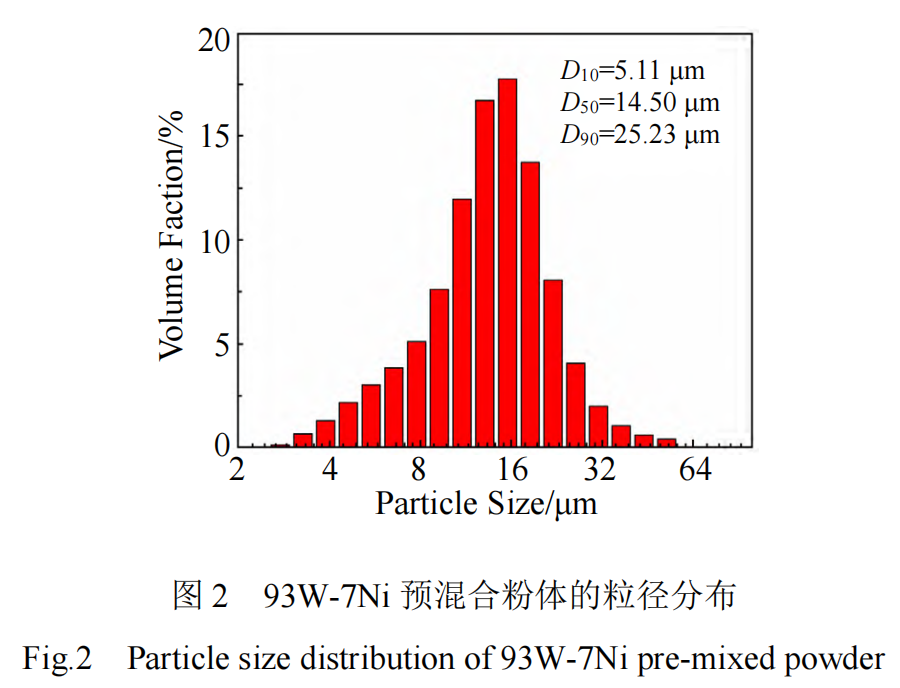

本研究中采用球形钨粉和亚微米球形镍粉颗粒按照质量分数为 93:7 的比例进行混合得到钨镍预混合粉体材料,其粉体形貌如图 1 所示,从图中可以看到,尽管细小的镍粉颗粒互相吸附成团,但是仍然较为均匀地分布于钨颗粒间,同时部分镍颗粒吸附于钨颗粒表面,能够保证钨颗粒周围均存在一定量的镍颗粒,而没有出现明显的钨颗粒和镍颗粒分离区域。图 2 进一步给出了钨镍预混合粉体的粒径分布信息,具体为 D10=5.11 μm,D50=14.50 μm,D90=25.23 μm,粉末粒径满足了激光粉末床熔融增材制造要求。

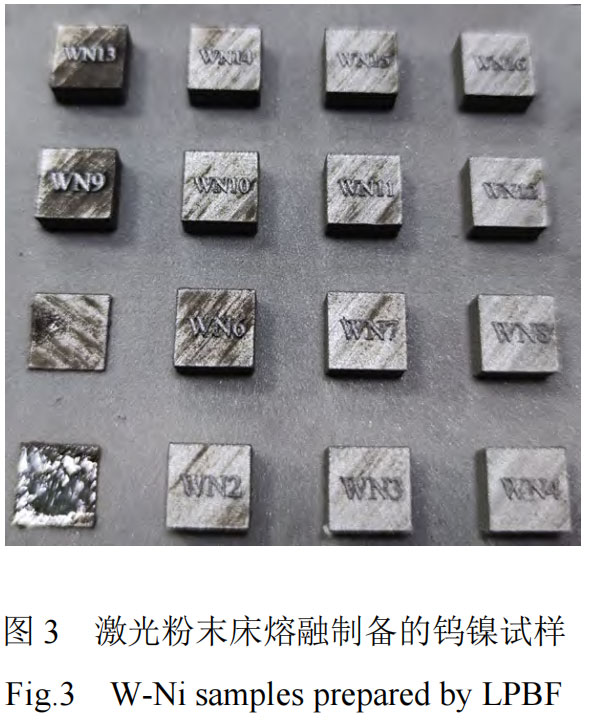

利用 LM-150 设备开展了 93W-7Ni 合金的块体成形实验研究。实验过程中,采用的激光功率为 200,250,300 和 350 W;扫描速度为 200,300,400 和 500 mm/s;填充间距和粉层厚度分别固定为 0.08 和 0.03 mm。另外,在块体成形过程中,采用层间旋转 67°的扫描策略,且为保证基板与起始层的良好结合,避免翘曲开裂现象,整个成形过程中始终保持不锈钢基板预热温度为 80 ℃。最终,基于以上成形条件成功制备了尺寸为 10 mm×10 mm×5 mm 钨镍合金块体试样,如图 3 所示,从图中可以看到,钨镍预混合粉体具有良好的成形性,制备的钨镍合金块体具有很好表面和形状完整度。为了分析钨镍合金试样的内部缺陷及相对密度,利用电火花线切割机将试样从基板上切下来并用乙醇清洗干燥。之后,根据标准金相流程依次使用 240#、400#、600#、800#、1000#、1200#的碳化硅砂纸对试样横截面进行打磨处理,随后抛光获得符合光学显微镜观察要求的金相试样。之后,利用 Nikon MA200 金相显微镜对钨镍合金试样的横截面形貌进行表征,每个试样至少表征10 个区域。最后,利用 Image pro plus 软件测量试样内部缺陷,进而评估试样的相对密度,具体流程包括:(1)使用 Image pro plus 软件对每个试样的 10 个区域的横截面金相图片进行二值化处理;(2)基于 Image pro plus软件通过合理的灰度值辨别金相图片中的缺陷区域并测量缺陷面积占比;(3)根据所有金相图片的缺陷面积占比计算平均缺陷面积占比,以此作为该工艺参数下试样的最终内部缺陷面积占比;同时,进一步分析并估算了钨镍合金试样内部缺陷的最大面积和平均面积,并通过纵横比(aspect ratio)衡量了缺陷形态,纵横比越小,表明缺陷的形貌越倾向于圆形。

为了分析钨镍合金试样的显微组织,对抛光试样进行金相腐蚀处理,采用的腐蚀液为氢氧化钾、铁氰化钾和水的混合溶液,比例为 1:1:10,腐蚀时间 30 s 左右。之后,采用 VEGA 3 XMU 扫描电子显微镜(SEM)对钨镍合金试样显微组织进行了表征;同时,通过能谱仪(EDS)对试样的元素组分和分布进行了表征。为了分析混合粉体和成形试样的物相组成,采用Bruker D8 Advance 型 X 射线衍射仪对钨镍预混合粉体及钨镍合金试样进行了物相组成分析。测试过程中采用Cu 靶材,角度范围 30°~90°,工作电压 40 kV,工作电流 40 mA。

采用 HVS-1000 显微硬度计测量了钨镍合金试样的显微硬度,加载载荷为 500 g,加载时间为 15 s,每个试样至少测 10 个点并求其平均值作为试样的显微硬度。

2 结果与讨论

2.1 激光粉末床熔融钨镍合金试样致密化

成形件内部缺陷的控制,提高成形试样的相对密度是激光粉末床熔融成形过程中首先要研究的问题,而缺陷的形成主要受工艺参数的影响。为了研究激光功率和扫描速度在激光粉末床熔融过程中的综合作用,定义了线能量密度(linear energy density, LED),表达式如下[17]:

其中,P 为激光功率,W,V 为扫描速度,mm/s。

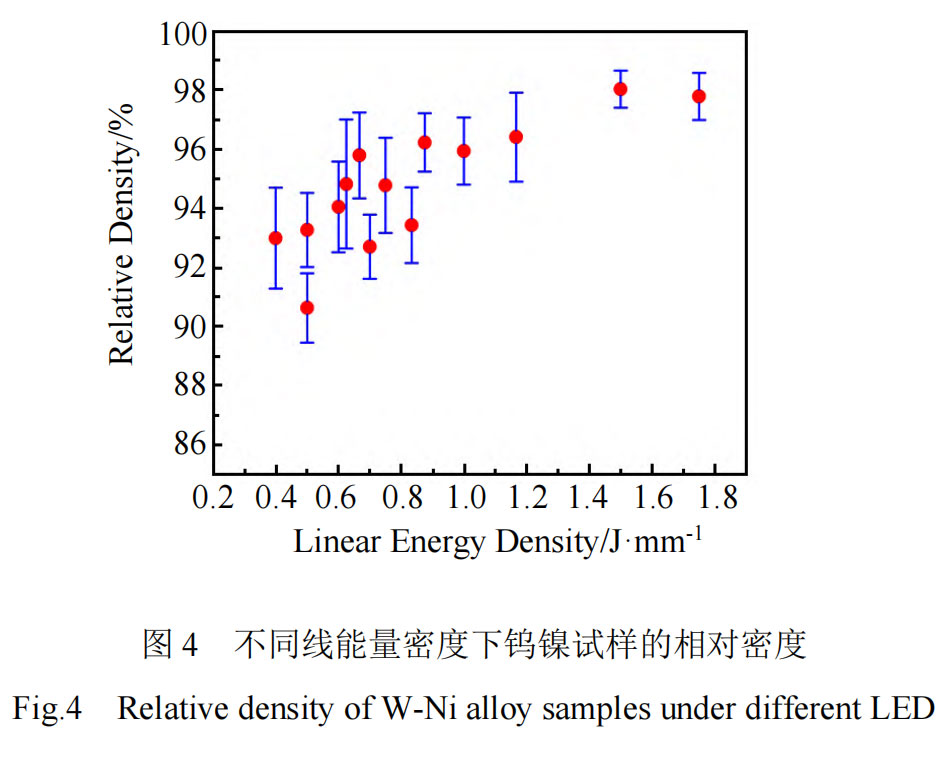

图 4 给出了通过图像法得到的钨镍合金试样相对密度与线能量密度的关系。从图中可以观察到,钨镍合金试样的相对密度整体上随着线能量密度的增加而呈先增加后略微降低的趋势。本研究中所采用的线能量密度制备的钨镍合金试样的相对密度均高于 90%,且成形过程中采用 1.5 J/mm 的线能量密度,也即激光功率 300 W,扫描速度 200 mm/s 时,制备的钨镍合金试样的相对密度最大,达到 98.04%。

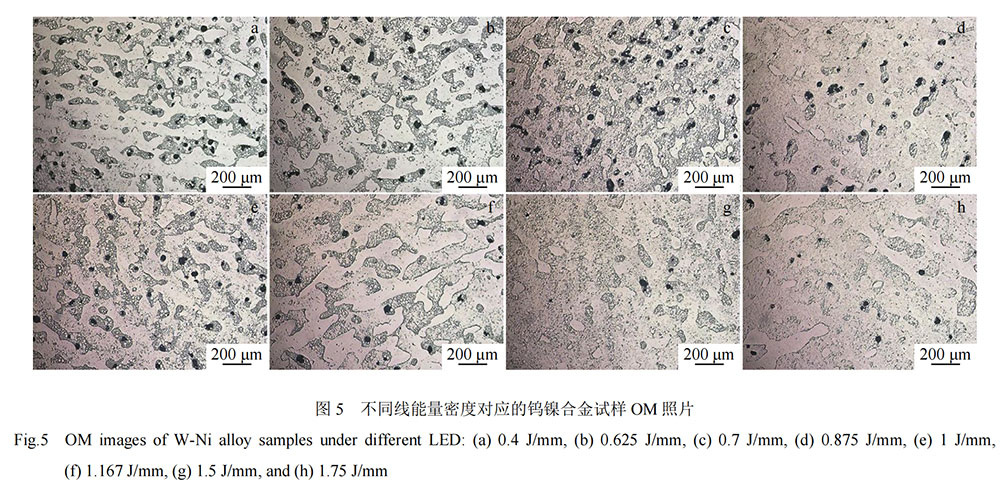

为了进一步讨论激光粉末床熔融制备的钨镍合金试样的内部缺陷特征及其形成机制,图 5 给出了不同线能量密度对应的钨镍合金试样的横截面微观组织。从图中可以直接观察到所有制备的钨镍合金试样内部缺陷主要为不规则孔隙缺陷,不存在明显可见的微裂纹缺陷;且采用相对较低的激光能量密度时,钨镍合金试样内部存在大量不规则孔隙;随着线能量密度的增加,不规则孔隙逐渐减少,且在线能量密度为 1.5 J/mm 时,其数量得到了明显的减少,孔隙尺寸也有所减小。

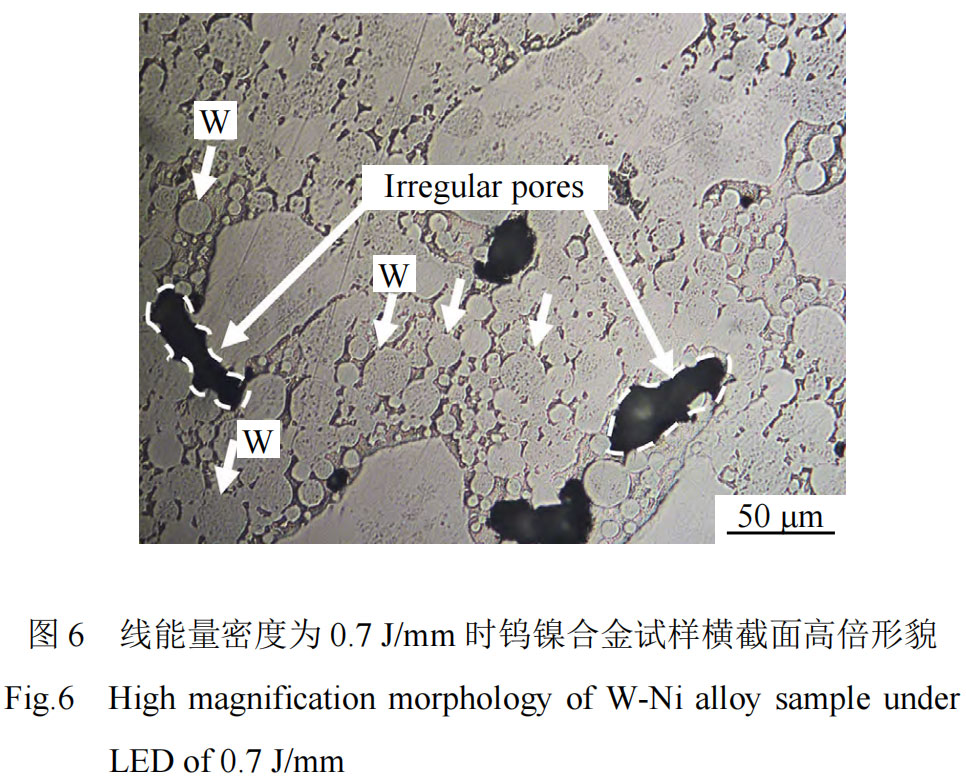

为了更进一步地分析钨镍合金激光粉末床熔融成形过程中缺陷类型及形成机制,图 6 给出了线能量密度为0.7 J/mm 制备的钨镍合金试样横截面的高倍形貌。从图中可以发现,激光粉末床熔融钨镍合金试样的成形机制主要为液相烧结,即大量高熔点钨颗粒(如图中小箭头所示)没有发生熔化,而低熔点镍发生熔化形成液相填充于固相钨颗粒间,这种成形机制与钨合金的传统粉末冶金是类似的。

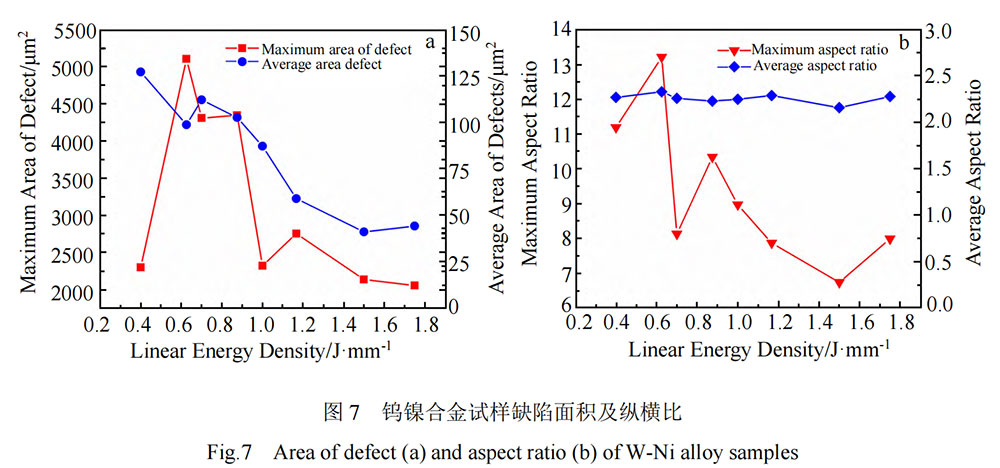

从图 6 中可以发现明显的不规则孔隙缺陷(如图中虚线所示),这是由于当采用 0.7 J/mm 的线能量密度时,此时对应激光功率为 350 W,扫描速度 500 mm/s,在此成形工艺条件下,单位长度上的钨镍粉体材料受到激光辐照的时间相对较短,当混合粉体受到激光辐照时,低熔点的镍粉体颗粒迅速熔化而形成液相,在毛细管力作用下开始沿着钨颗粒边界流动填充。由于单位长度上激光停留时间较短,液相在没有充分完全填充钨颗粒间隙就已经发生凝固;同时,在流动铺展过程中,受到液相与固体颗粒间的摩擦力的作用,其会形成较大的流动阻力,最终导致不规则欠填充孔隙缺陷的形成。当线能量密度为 0.7 J/mm 时,经估算得到的钨镍合金试样内部缺陷的最大面积为 4309.67 μm2,平均缺陷面积为 112.21 μm2,最大纵横比 8.13,平均纵横比 2.26,且在采用更低线能量密度时,钨镍合金试样内部不规则缺陷的平均面积和纵横比均有所增加,如图 7 所示。

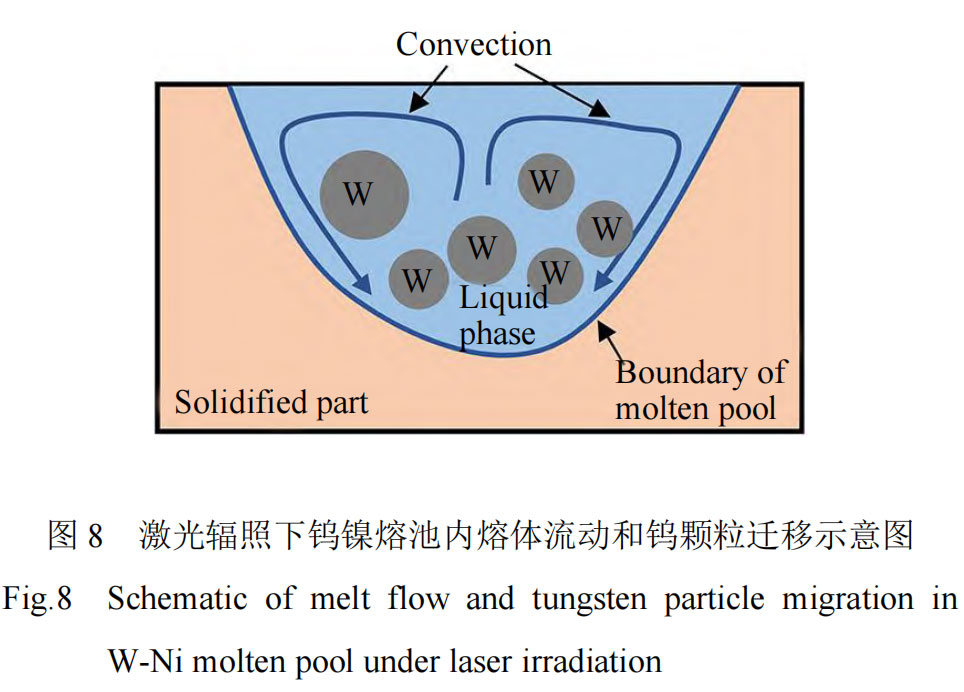

随着线能量密度的持续增加,钨镍粉体吸收的能量增多,在钨镍粉体受到激光辐照过程中,粉体熔化形成的微熔池内部熔体的温度迅速升高,更多的低熔点镍粉发生熔化而使得液相量得到明显增加,此时钨颗粒间隙能够被更多的填充完全;同时,在微熔池内部由于温度的迅速增加,液相的粘度降低,其流动填充速度得到明显提升,在短时间内能够更充分的填充物颗粒间隙;另外,高能量输入条件下,微熔池中心与边缘会形成更强烈的对流现象,促使钨颗粒在熔池内部的迁移和重排,加速了液相流动填充,减少孔隙缺陷形成,如图 8 所示。

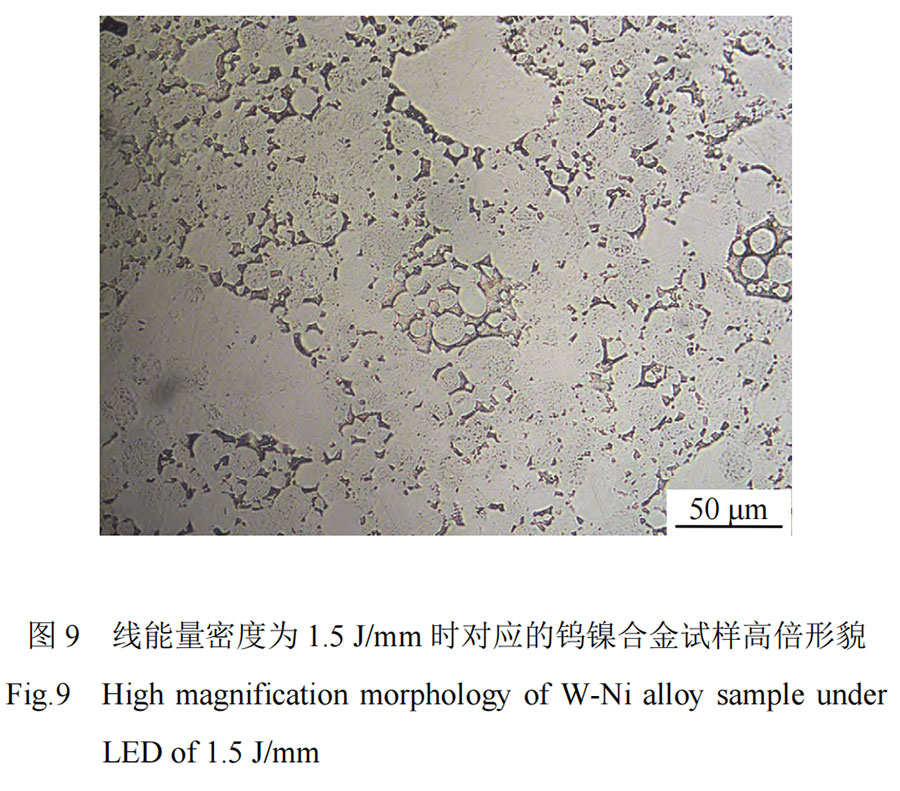

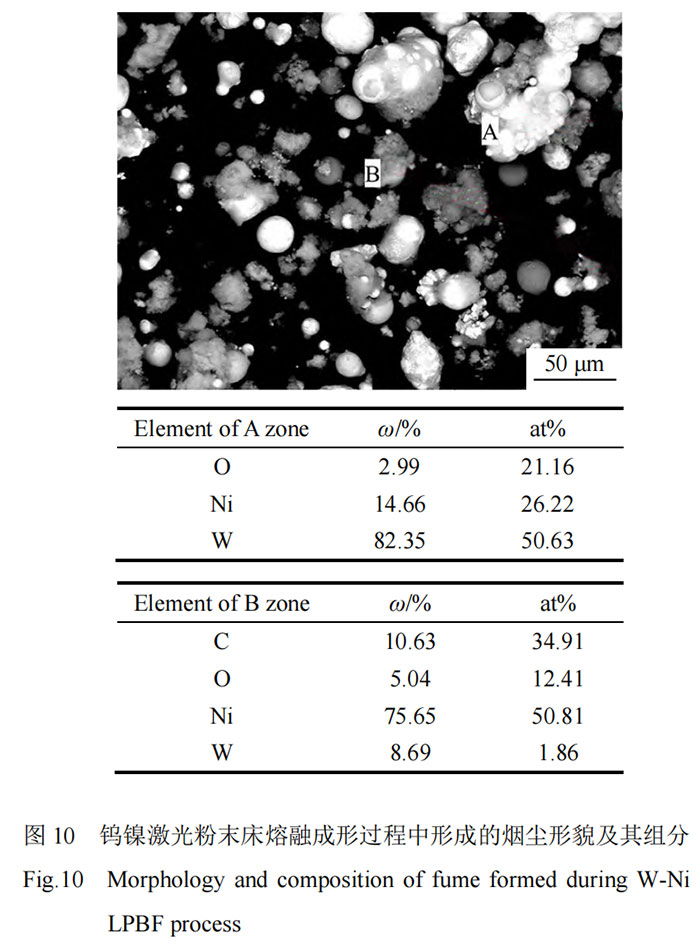

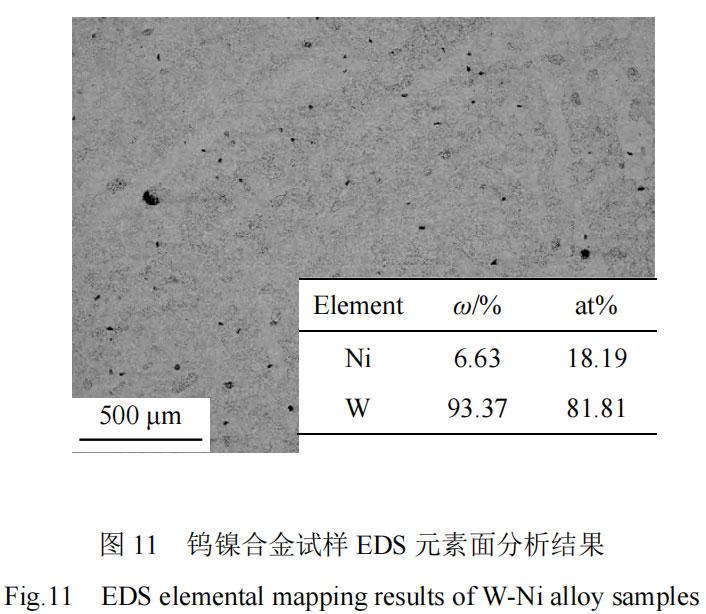

图 9 为 1.5 J/mm 下钨镍合金试样的高倍形貌,从图中可以看到钨颗粒分散排布较为密集,低熔点镍形成的液相几乎完全填充钨颗粒间隙,明显减少了试样内部的孔隙缺陷。根据图 7 估算的该线能量密度下制备的钨镍合金试样缺陷最大面积为 2135.48 μm2,平均缺陷面积为41.05 μm2;最大纵横比 6.74,平均纵横比 2.15,相比于低线能量密度制备的钨镍合金试样,其内部缺陷得到了明显的减少。进一步增加线能量密度至 1.75 J/mm,对应激光功率为 350 W,扫描速度为 200 mm/s,此时钨镍粉体吸收的能量进一步增加,激光辐照下微熔池内熔体波动加剧,可能会卷入更多的氩气引起更多气孔的残留;同时,更高的热输入可能会引起金属镍的蒸发造成液相量的减少,导致不规则孔隙数量的增加。图 10 为实验后收集的成型过程中形成的烟尘的 SEM 形貌及其组分,从图中可以看到大量絮状物,其主要组分包括 W 和 Ni,表明了在成形过程中是存在部分元素损失的。图 11 进一步给出了钨镍合金试样横截面 EDS 面扫描元素分析结果,可以看到 Ni 含量略有降低,但并未完全损失。

2.2 激光粉末床熔融钨镍合金试样物相及显微组织

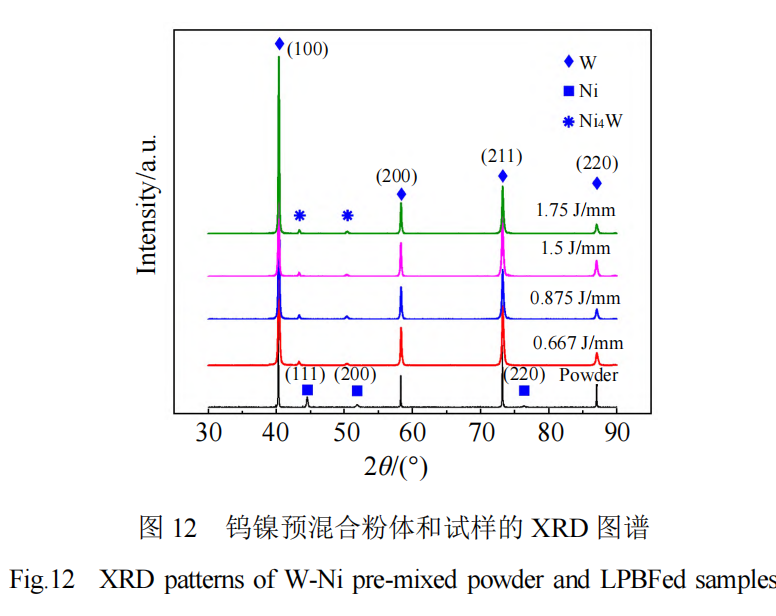

图 12 为钨镍预混合粉体及激光粉末床熔融制备的钨镍合金块体试样的 XRD 图谱。从图中可以看到,钨镍预混合粉体中存在 W 和 Ni 2 种物相,而当钨镍预混合粉体受到激光辐照后,Ni 粉发生完全熔化,钨镍合金块体试样内不存在单独的 Ni 峰,而是形成了 Ni4W 金属间化合物,其是由于部分钨溶解进入镍基体中发生反应而形成的,这与已报道的激光增材制造技术制备的 W-Ni试样结果是一致的[10,18]。

另外,对比不同线能量密度下激光粉末床熔制备的钨镍块体试样的 XRD 图谱来看,其衍射峰位置并没有发生明显的变化,此时所有块体试样的物相均由 W 单质相和 Ni4W 金属间化合物相组成,这表明激光粉末床熔融备钨镍合金试样的相组分没有明显受到成形工艺参数的影响,且高能量输入并没有引起 Ni 元素的大量损失。

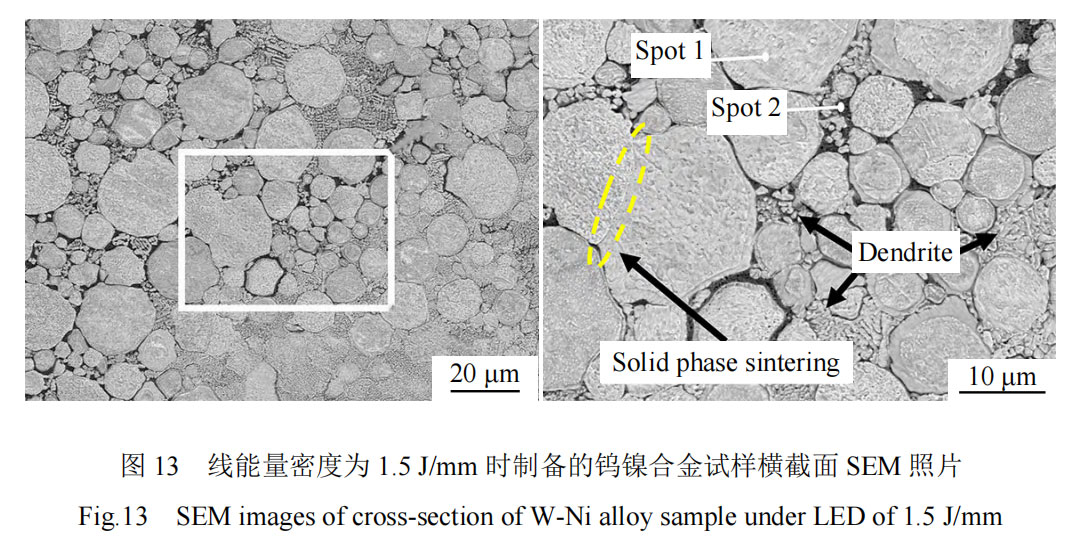

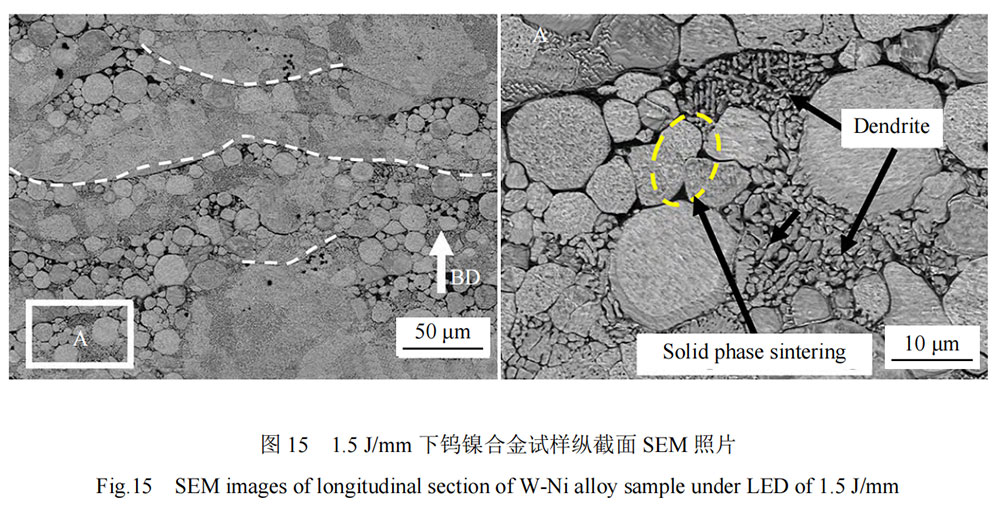

图 13 给出了线能量密度为 1.5 J/mm 时对应的钨镍合金试样横截面 SEM 照片。从图中可以直接观察到激光粉末床熔融成形的钨镍合金试样存在 3 种显微组织形态,分别为固态钨颗粒、基体相及枝晶。表 1 为图 13 中的点 1 和点 2 的组分结果,从表中可以证实钨颗粒未发生完全熔化,始终保持单质相状态;同时,黑色基体相部分除了 Ni 熔化形成的液相外,还溶解了大量的 W,这是因为尽管 Ni 在 W 中的溶解度极低,但是 W 在 Ni 中具有很高的溶解度,研究表明在 1500 ℃时,W 在 Ni 中的溶解度可达 45%[19],因此在成形过程中,大量的 W 溶解到 Ni 基体相中,形成固溶体。

同时,与粉末烧结钨合金显微组织不同的是,激光粉末床熔融成形的钨镍合金试样中还形成了大量细小枝状/颗粒状钨晶粒。在高能激光辐照下,钨镍混合粉体吸收大量的热量而迅速发生熔化形成微熔池,此时熔体内部的温度快速升,远高于钨的熔点。此时低熔点镍粉瞬时完全熔化的同时,钨颗粒在快速熔化/凝固过程中也发生了部分熔化,圆形钨颗粒轮廓转变为多边形轮廓,如图13 所,表明了钨的部分熔化和溶解,在快速凝固过程中形成了细小的钨枝晶,同时由于熔池内液相熔体的流动,使得部分枝晶结构破碎形成细小的颗粒状钨晶粒。

另外,值得注意的是,从图 13 中还可以发现大量钨晶粒间的直接面接触,形成了粉末烧结过程中的烧结颈,表明了高能激光辐照下钨粉体颗粒间在流动重排接触过程中产生了原子的表面扩散和体积扩散,原始 W 颗粒界面发生迁移,部分 W 颗粒合并形成了多边形的 W 晶 粒,这同样在一定程度上加速钨镍合金试样的致密化速度,表明了在激光粉末床熔融成形钨镍合金试样过程中同样存在固相烧结过程,这可能与较高的钨含量有关,高的钨含量使得未熔的钨颗粒在多重热循环过程中直接接触可能性增大。

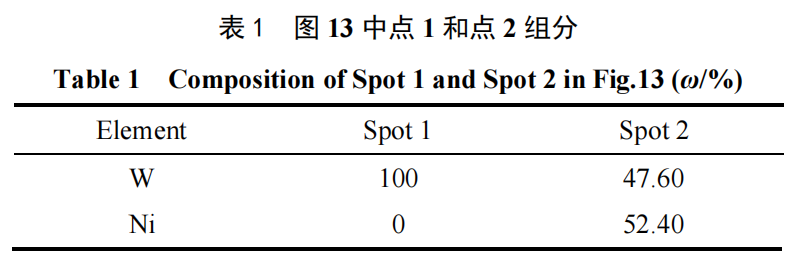

图 14 给出了线能量密度为 1.5 J/mm 时钨镍合金试样元素 EDS 面分布结果,从图中可以发现激光粉末床熔融成形的钨镍合金试样中 W 元素分布较为均匀,钨颗粒内部几乎没有 Ni 元素的存在;而 Ni 元素主要集中于基体相中,这与前面点分析结果一致。

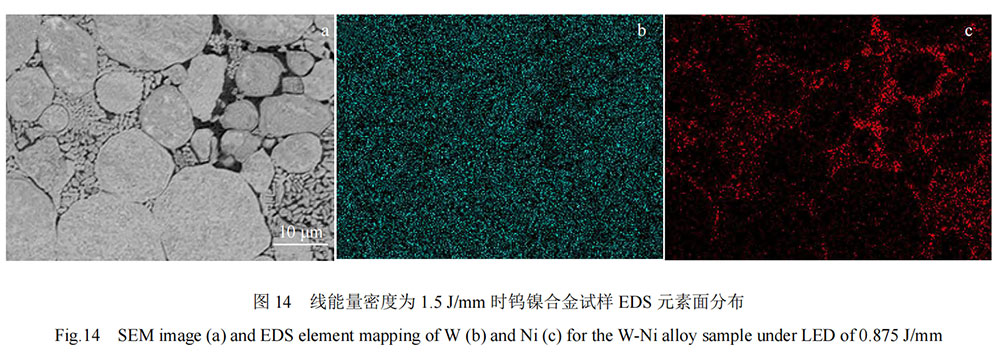

图15 进一步给出了 1.5 J/mm 对应的激光粉末床熔融成形的W-Ni试样的纵截面显微组织形貌,从图中可以看到,钨镍合金试样纵截面的显微组织具有明显的分层的特点,如图中白色虚弧线所示,表明了激光粉末床熔融层间热循环的成形特征。在纵截面上,可以发现钨颗粒均没有保持原始的钨颗粒的圆形轮廓,而均呈现不同程度的轮廓多边形化,大量钨在激光辐照下发生快速熔化/凝固形成细小的钨晶粒;同样的,钨晶粒流动重排过程中发生了明显的面接触,在原子相互扩散过程中合成了多边形粗化的钨晶粒。

2.3 显微硬度

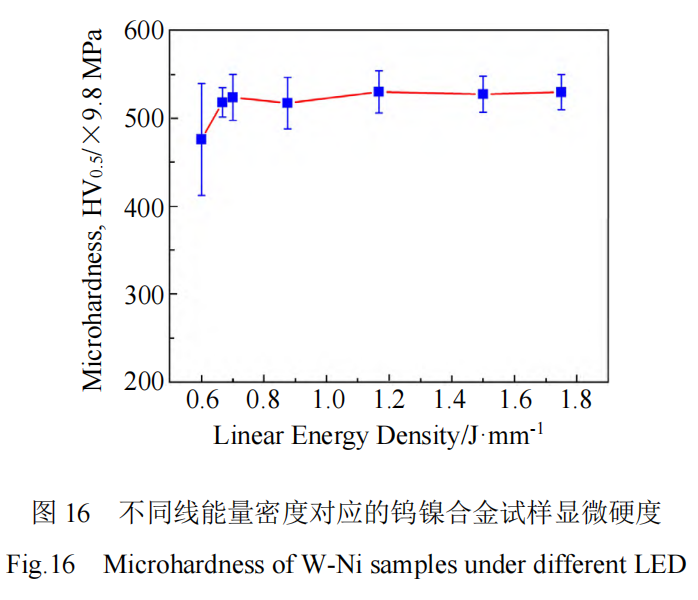

图16 给出了不同线能量密度下激光粉末床熔成形的钨镍合金试样的显微硬度。从图中可以看到,随着线能量密度的增加,钨镍试样的显微硬度(HV0.5)整体上呈先增大后趋于稳定的规律,由 4662.6 MPa 增加至5192.3 MPa。在低线能量密度下,显微硬度受到钨镍合金试样中较多的不规则孔隙缺陷的影响而出现一定程度的降低,而随着钨镍合金试样相对密度的提高,其显微硬度基本不受线能量密度的影响。

另外,对比了 LPBF 制备的 93W 试样与放电等离子烧结、锻造及液相烧结试样的显微硬度,如表 2 所示。通过对比可以发现 LPBF 制备的钨镍试样具有更高的显微硬度。这是由于尽管 LPBF 制备的钨镍合金材料成形机制仍然为液相烧结的方式,但是由于高能激光束的直接作用,使得钨颗粒边缘发生熔化,由于成形过程具有明显“骤热-骤冷”的特点,其冷却速率通常为 103~105 K/s,远高于传统粉末冶金过程,因而使得大量的细小的钨枝晶的产生,使得激光粉末床熔融制备的钨镍合金试样表现出较高的显微硬度。

3 结 论

1) 采用激光粉末床熔融增材制造技术实现了高钨含量的钨镍合金的制备,获得了优化的工艺参数区间,更高的线能量密度能够促进液相流动和钨颗粒重排,加速致密化过程;在线能量密度为 1.5 J/mm 时制备的钨镍合金试样相对密度最高为 98.04%。

2) 高钨含量的钨镍合金激光粉末床熔融成形机制与粉末烧结类似,其显微组织主要表现为低熔点 Ni 熔化形成的液相包裹 W 单质相;同时,还包含了钨颗粒边缘发生熔化再凝固形成细小的钨枝晶。

3) 激光粉末床熔融制备的钨镍合金表现出很高的显微硬度,最高显微硬度 V0.5 为 5192.3 MPa;同 时,当钨镍合金试样的不规则孔隙较少时,显微硬度基本不受线能量密度的影响。

论文引用信息

第 52 卷 第 8 期 稀有金属材料与工程 Vol.52, No.8

钨镍铁合金(W-Ni-Fe)

钨镍铁合金是一种钨基重合金,属于粉末冶金材料,由钨(W)、镍(Ni)、铁(Fe)三种金属通过特定工艺制备而成。它结合了钨的高密度、高强度和镍铁粘结相的韧性,是工业领域的重要结构材料。

星尘科技生产的球形W-Ni-Fe合金粉采用射频等离子体球化工艺制备,具有高纯低氧、球形度高、表面光滑、无卫星、粒度分布均匀、流动性能优良、松装密度和振实密度高等特点。

更多详情了解,欢迎联系张经理 13318326185