金属钽具有高密度、耐腐蚀、良好的加工性和可焊性等优点,广泛应用于航空航天、武器装备、医疗、电子器件和化工装备等领域[1-4]。多孔钽不仅具有良好的力学性能,且拥有较好的弹性模量、诱导易产生骨组织、良好的润湿性等特性,成为目前医学界公认的最理想的硬组织植入材料[5-7]。设计毫米级孔径的多孔钽晶胞,可利于细胞附着,而晶胞中的连杆需极低的内部孔隙,以保证多孔钽的力学性能。钽的传统成形方法主要是粉末冶金和电子束熔炼法,但粉末冶金生产的钽塑性差,杂质含量高,而电子束熔炼法制得的钽晶粒粗大,难以制备结构复杂的零件[8-9]。选区激光熔化(selectivelasermelting,SLM)技术是以激光为能量源的增材制造技术,具有高个性化制造、近净成型、致密度高和力学性能优异等优点,在航空航天、武器装备、船舶、汽车和医疗等领域广泛应用[10-13]。SLM技术制备钽可弥补粉末冶金和电子束熔炼法的缺点。有研究表明,激光功率和扫描速度对成形件的致密度和表面影响最大[7,14]。邓朝阳等[8]用SLM技术制备了纯钽试样,并对其显微组织和力学性能进行了研究,结果表明,纯钽试样表面良好,孔隙率低。用最优工艺制备的纯钽试样屈服强度为551MPa,抗拉强度为618MPa,伸长率为13.2%。但该文献只给了最优激光功率和扫描速度参数,并未提供扫描间距、层厚、扫描策略等参数,也未深入研究激光功率和扫描速度分别对试样致密度的影响。

钽粉末在SLM成形过程中急速熔化和急速冷却结晶,若激光能量密度投入过小易造成粉末颗粒熔化不充分,导致试样内部熔道搭接不良,气孔、裂纹等缺陷增多。但能量密度投入过大,易造成热应力集中、温度梯度过大、微裂纹增多和形变严重、甚至样件自身开裂等问题。这对SLM研究造成困难,且国内外关于钽的打印参数对其表面形貌和致密度的影响研究鲜少。因此,本文作者以钽粉为试验材料,在EOSM290成型设备上进行选择性激光烧结成型,在固定扫描间距、层厚、扫描策略等基础上,研究能量密度、激光功率和扫描速度对钽块致密度的影响,通过测量钽块密度和观察钽块表面形貌,优化参数组合,用优化后的工艺参数制备高密度钽块。

1 试验材料与方法

1.1 材料及设备

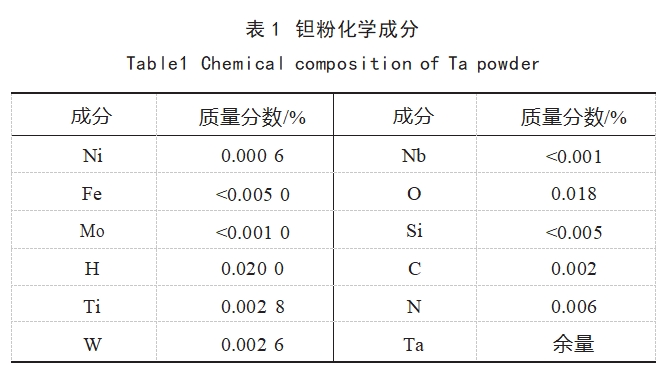

钽粉购于广州赛隆增材制造有限责任公司,球形度为0.91,典型粒度区间为15~53μm,经Winner2000ZDE激光粒度分析仪测定,激光粒度的平均粒径D10=17.12μm,D50=32.14μm,D90=48.24μm,Dav=32.64μm,粒度总体呈正态分布。该粉末霍尔流速为9.35s/50g,氧的体积分数为0.18%,其化学成分如表1所示。SEM形貌和激光粒度分布如图1所示。由于粉末粒度较小,极易吸收空气中的水分,使粉末流动性下降,影响成形质量,故试验前80℃真空干燥2h,同时用除湿机将环境湿度降至45%以下,避免粉末取出时再次吸潮。

选区激光融化设备为EOSM290,基板材料为钼,激光功率为400W,波长为1060nm,光斑直径≤100μm。保护气为Ar、N2,工作时仓内氧的体积分数≤0.1%。用丙酮对基板表面进行去油污处理并吹干。

1.2 方法

能量密度对样件性能和使用寿命非常重要。激光能量密度计算公式[15]:

(1)

式中:E为能量密度,J/mm3;P为激光功率,W;h为层厚,mm;v为扫描速度,mm/s;d为线间距,mm。

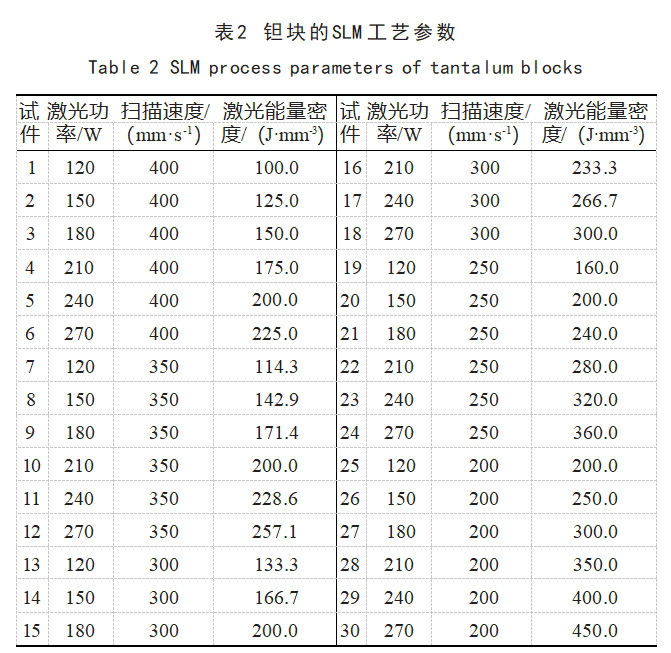

综合考虑打印效率和打印质量,选扫描层厚为0.03mm和激光线间距为0.1mm,扫描路径如图2所示。每层扫描路径旋转67°,预热温度为50℃,保护气为99.99%高纯氩气(体积分数),打印机工作时仓内氧的体积分数≤0.1%。调整激光功率为120~270W,取值间隔为30W;扫描速度为200~400mm/s,取值间隔为50mm/s。钽块的SLM工艺参数如表2所示。得到不同激光能量密度的30组工艺参数。

用上述参数打印30个10mm×10mm×8mm钽块,线切割后,用万利多电子密度计WLD-120MD对钽块密度进行自测。用扫描电镜对钽块的表面形貌进行观察。用优化后的工艺再次打印钽块,用玛芝哈克MH-220S固液两用视密度测试仪对钽块密度进行测定,检测标准为GB/T3850—2015。

2 结果与讨论

2 结果与讨论

2.1 工艺参数对表面形貌的影响

用表2参数打印的钽块如图3所示。图3a中钽块表面金属光泽暗淡,数字编号模糊不清;图3b中钽块表面平整光滑,激光扫描纹路清晰可辨;图3c中钽块虽然扫面纹路清晰,表面金属光泽明亮,但出现了翘曲变形甚至开裂。

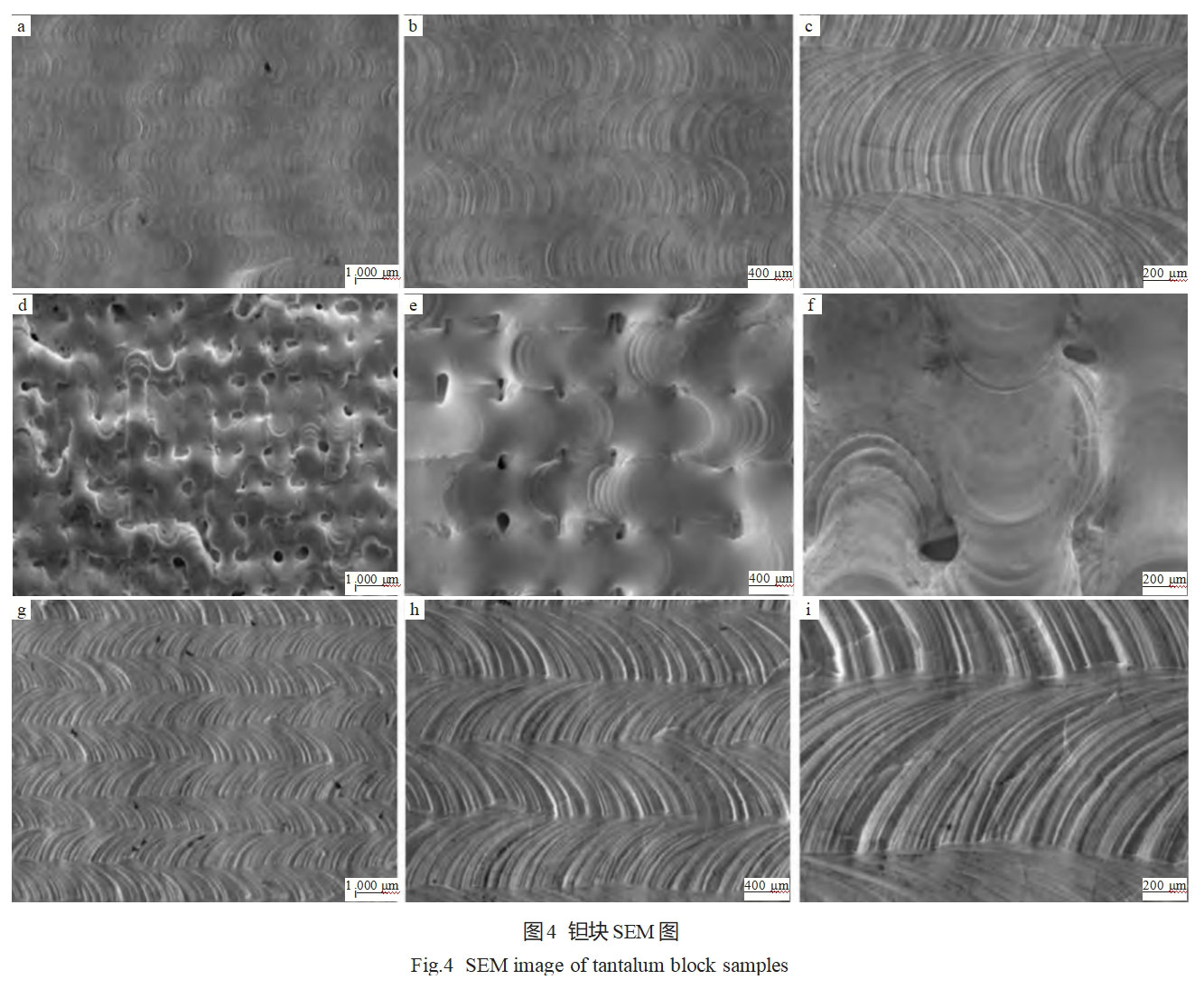

用扫描电镜观察钽块表面形貌,能量密度小于150J/mm3时的钽块表面SEM形貌如图4a~c所示。可以看出,钽块表面存在粉末熔融不充分、熔道搭接不良现象,此能量密度下打印的钽块如图3a所示。能量密度为150~250J/mm3时的钽块表面SEM形貌如图4d~f所示。可以看出,熔池熔道搭接良好,粉末充分熔化,此能量密度下打印的钽块如图3b所示。能量密度大于250J/mm3时的钽块表面SEM形貌如图4g~i所示。可以看出,粉末充分熔化,熔道搭接良好,但熔道表面平整度下降,出现变形,此能量密度下打印的钽块如图3c所示。综上所述,能量密度为150~250J/mm3时,打印的钽块表面形貌较好。

2.2 工艺参数对致密度的影响

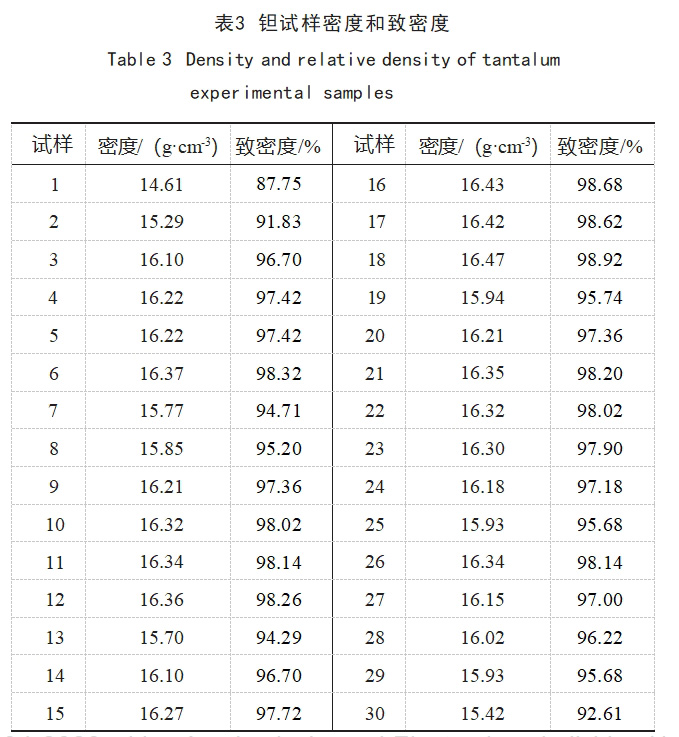

试样密度和致密度如表3所示。可以看出,18#试样的致密度为98.92%,是所有试样中致密度最高的。1#试样对应工艺参数的激光能量密度最低,其致密度也最低,为87.75%。其中6、10、11、12、16、17、18、21、22、26#试样的致密度均超过98%。

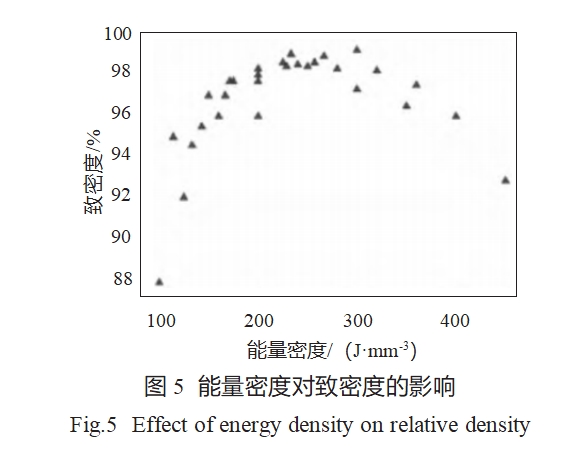

能量密度对致密度的影响如图5所示。可以看出,致密度随能量密度增加先增后减,且在增加过程中逐渐变缓。这是因为当能量密度小于150J/mm3时,部分粉末未完全熔化,球化严重,钽块内部生成大量孔隙和缺陷[7,16],钽块密度较低;当能量密度大于150J/mm3,小于250J/mm3时,随能量密度增加,粉末充分熔化,大量气孔和空隙被填满,试样致密度明显增大,此时钽块微型熔池平整光滑,形变量最小。当试样密度接近Ta金属密度时,其内部空隙越来越少,致密度增长变缓[17];能量密度大于250J/mm3时,钽粉开始出现过熔,甚至飞溅,钽块密度减小。另外,能量输入速度超过能量吸收和散失速度,导致热量积累,应力集中开始出现在熔化区域,形变开始加剧,微型熔池表面凹凸不平,导致裂纹和曲翘严重。由图5可以看出,同样能量密度(200J/mm3)下,5、10、15、20、25#试样因激光功率和扫描速度不同,试样致密度不同。

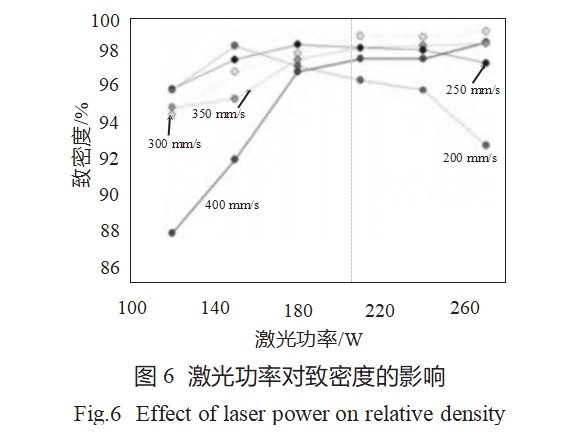

图6为激光功率对致密度的影响。图7为扫描速度对致密度的影响。由图6可以看出,扫描速度为250~400mm/s时,试样的致密度随激光功率的增加而增加,扫描速度为200mm/s时,试样的致密度随激光功率的增加先增后减。这主要是因为扫描速度一定时,随激光功率的增加,未熔化粉末减少,试样致密度增加。但激光功率不断增加,粉末逐渐出现过熔,试样致密度降低。

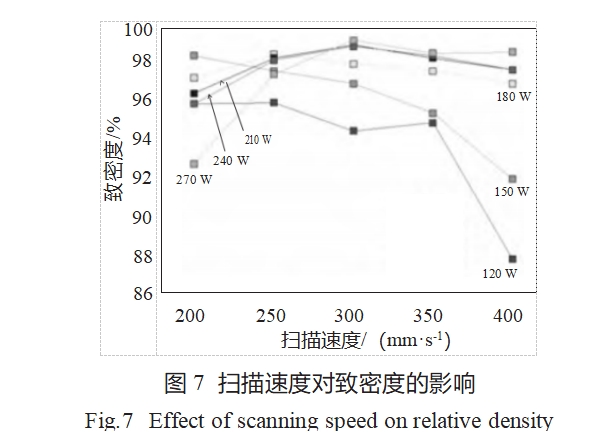

由图7可以看出,激光功率为180~270W时,试样致密度随扫描速度的增加先增后降;激光功率为120

150W时,试样致密度随扫描速度的增加而下降。这是因为当激光功率为120~150W时,随扫描速度增加,能量密度减小,粉末未充分熔化的比例逐渐增加,试样致密度减小;当激光功率为180~270W时,随扫描速度增加,钽粉由过熔转变为充分熔化,最终为未充分熔化状态,所以试样致密度先增后减。

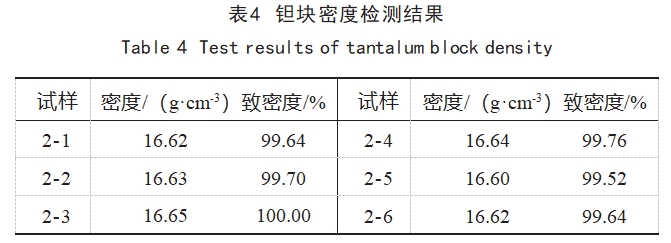

为进一步优化SLM成形试样致密度,以致密度较高的10#试样的成形工艺再次进行打印试验。并测试密度,结果如表4所示。

成形钽块的最大密度为16.65g/cm3,平均密度为16.62g/cm3,平均致密度达99.64%,无翘曲变形和开裂现象。

3 结论

1)进行致密钽块的工艺开发及优化研究,发现能量密度为150~250J/mm3时,钽块表面形貌良好。优化后工艺为激光功率P=210W;扫描速度v=350mm/s;扫描层厚为0.03mm;激光线间距为0.1mm;每层扫描路径旋转67°;预热温度为50℃。此工艺制备的钽块平均密度为16.62g/cm3;平均致密度为99.64%。

2)在钽块成形过程中,能量输入与输出存在3个阶段:第1阶段0<E<150J/mm3,能量输入不足,钽粉未完全熔化,钽块密度与能量密度正相关;第2阶段150J/mm3<E<250J/mm3,粉末基本完全熔化,能量输入量与粉末吸收和传导散失量基本平衡,钽块密度随激光功率的增加而增加,但增加趋势逐渐变缓;第3阶段E>250J/mm3,此时能量输入速度大于粉末吸收能量和传导散失速度之和,热积累效应逐渐明显,微型熔池粗糙度增大,应力开裂倾向加剧,缺陷增多,钽块密度降低。

参考文献:(c)1994-2023 china Academic Journal Electronic pubolishing House. Al rights reserved. http://www.cnki.net

星尘科技生产的医疗级球形钽粉不仅具备优异的流动性、高纯度、低氧含量和高球形度,还具有出色的生物相容性和耐腐蚀性,特别适合用于制造高精密的医疗植入物,如骨科和牙科植入物。此外,其均匀的颗粒分布和良好的烧结性能也使其在电子、航空航天等高端领域有广泛应用。如需更多信息或定制服务,请联系我们的专业人员,郑经理13318326187。