Ta10W是钽钨合金族中重要的一员,其熔点高达3080℃,密度为16.78~16.90g/cm3,具有非常好的室温及高温力学性能,在2000℃高温下,其抗拉强度仍可达到100MPa,具有良好的焊接性能和高温抗蠕变性能[1-3]。

由于Ta10W合金具有良好的延展性、可焊接性和优良的耐腐蚀性能,高温韧性好、耐冲击,适用于高温、高压、耐腐蚀等工作环境,在航天、化工、原子能工业等方面应用十分广泛,是宇宙飞行器的燃烧室、导弹发动机鼻椎、喷嘴、排气管及其他重要高温部件的优选材料[4-6]。

Ta10W合金的高温力学性能好,但其高温抗氧化性能差,在不施加保护措施的情况下,Ta10W合金和其他高温合金一样,在500℃左右就会出现“pest”氧化现象。在高温合金表面加制高温抗氧化涂层既可以显著提高合金的高温抗氧化能力,又能最大程度的保留合金的高温强度,对高温合金在高温下的氧化形成良好的保护。

1 实验内容和方法

1.1 涂层制备

制备涂层的基材选用钽钨合金(Ta10W),试验试样尺寸加工规格为70mm×8mm×1mm的试片,试片经打磨、抛光,酸洗后烘干备用。

涂层底层以MoSi2-TiB2-Zr为主体,按一定质量比添加功能元素后混合,加入乙醇为溶剂装入球磨罐,用球磨机研磨制得涂层料浆,将制得的涂层料浆喷涂在合金试片表面,然后在真空电阻炉中烧结,制备出涂层底层。用同样的方法以Si-W-Hf为主体,按一定质量比添加功能元素后加入乙醇球磨制备涂层料浆,将制得的涂层料浆喷涂与底层上并在真空电阻炉中烧结,制得涂层面层,经过两次喷涂两次烧结制备出复合涂层。

1.2 涂层性能检测和方法

涂层抗氧化性能通过内热法测定,选用高温测试台,将带有涂层的试样(70mm×8mm×1mm)安装在测试台上,采用低电压、大电流通电加热的方式对试样加热,用MR双色红外测温仪测定试样温度。测定涂层静态抗氧化性能时,通过调节电流电压的输出控制试样的温度,在大气环境中将试样升至试验温度后保温,当试样出现目视可见的小黑点时,表明局部涂层已经失效,停止测试。从开始保温到涂层失效的时间即为涂层静态高温抗氧化寿命。

1.3 涂层的组织结构

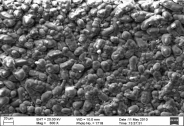

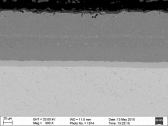

图1、图2给出了SEM涂层的微观表面结构和截面结构的形貌。由图可见,涂层显微组织为蜂窝状弥散玻璃体(蜂窝状涂层结构具有优良的自愈性能),涂层微观组织结构完整,分布均匀,没有出现涂层断代、涂层空缺等缺陷。涂层结构组织致密、扩散层明显,扩散区厚度均匀,整体涂层与基体的结合严密,厚度分布均匀。

图 1 复合涂层表面微观形貌

图 2 复合涂层截面微观形貌

2 试验结果与分析

2.1 涂层原理

根据金属与非金属在塑性与抗氧化性能上的互补性,选用Si作为助溶剂,配置具有抗氧化、易扩散、易固溶等性能特点的单质或合金粉,添加粘结剂,通过熔烧在金属表面形成扩散固溶的半陶瓷体,使之能在高温大气环境中,涂层表面与氧结合形成一层致密的玻璃釉面,对合金基材起到抗氧化的作用。

涂层结构主要由四层组成:第一阻挡层为外氧化层,通常为氧化物,阻挡外界氧的侵入,主要功能为抗高温氧化;第二阻挡层为粘结主层,为涂层的主体。在高温下,涂层主体具有双重作用,其外表面部分补充氧化层挥发的元素,逐渐形成氧化层挥发,内表面层则阻挡第三层的元素跃迁,并补偿、加固强化层;第三阻挡层,为强化层,其作用是阻止合金中间隙元素向一、二层扩散迁移的作用,可以有效防止因合金间隙元素贫化引起的基材强度降低;第四层为扩散层,主要是使合金与涂层之间的相互作用处于动态平衡状态,起到固结涂层与合金,调节涂层与合金热膨胀系数匹配性的作用。四层结构复合涂层,使得涂层与钽钨合金热膨胀系数匹配良好,涂层具备良好的高温抗氧化性能,同时使合金基材力学性能得以保留。

2.2 涂层的高温性能

对Ta10W合金复合涂层静态高温抗氧化性能进行测试,结果为:Ta10W合金复合涂层在1800℃下连续工作25h后,涂层试样的高温区失效,基材失去保护,迅速氧化。在1950℃下连续工作5h后涂层表面出现缺陷。该复合涂层选用与钽十钨合金相容性好的MoSi2-TiB2–Zr主体涂层材料作为底层,以高温抗氧化性能好的Si-W-Hf主体涂层材料作为面层,综合提升了涂层的结合强度和抗氧化能力。

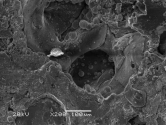

图 3 高温测试后失效区域涂层表面形貌

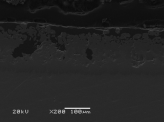

观察失效部位涂层的形貌(如图3、图4),从失效区域涂层表面和截面形貌可以看出,失效部位涂层表面出现空洞,表面釉状陶瓷玻璃体保护层完全被破坏,涂层内层开始氧化,随着氧化时间的增加,涂层内部结构发生变化,在热应力和内部挥发性气体的复合作用下,涂层内部孔隙不断延伸扩张,最终导致涂层氧化失效。局部表面釉状陶瓷玻璃体保护层破坏的原因可能与SiO2的活性氧化生成气态的SiO挥发损失或涂层成分偏析有关。

图 4 高温测试后失效区域涂层截面形貌

2.3 涂层失效分析

硅系涂层是一种自耗型涂层,在涂层工作时,涂层表层的Si元素氧化形成SiO2与其他元素氧化物一起形成致密的阻挡层,保护合金基材不被氧化。涂层的氧化方式分为活性氧化和钝性氧化,钝性氧化方式的特点是硅氧选择反应,形成SiO2和一种低价硅化物产物;活性氧化方式的特性像一般反应那样,同时形成硅和金属的氧化物,或者由于氧压不足,妨碍形成SiO2或促使SiO2分解成气体产物SiO,这就使得涂层的Si元素损耗增多,损耗速度加快,进而缩短涂层寿命。同时,活性氧化会使得涂层中的多种金属元素生成气态的氧化物,这些气态的氧化物严重时会造成涂层组织疏松、破裂,大幅缩短涂层的抗氧化性能。

涂层在高温下测试至一定程度时,由于涂层在高温下挥发,涂层表层会减薄并疏松化,甚至出现缺失、空洞等缺陷,这为氧元素的侵入提供了通道,由于表层不能起到隔绝氧气的作用,涂层内部开始渗氧,其中的金属成分氧化形成金属氧化物且体积膨胀加剧涂层结构疏松化,使涂层氧化速度加快。由于这些反应的综合作用,最终导致涂层失效。另外,涂层在经受高温时,由于涂层与基材之间的热膨胀系数存在差异,涂层会产生细微的裂纹,氧就会顺着这些细微的裂纹不断对涂层进行从外到内的氧化扩张,从而形成贯穿性的氧化腐蚀带,随着腐蚀的蔓延加剧,最终导致涂层失效。

3 结论

①以MoSi2-TiB2–Zr和Si-W-Hf为主体,通过添加功能元素,采用料浆熔烧法,经过两次涂覆,两次熔烧的方法可在钽钨合金表面制备结构均匀、组织致密的四层结构硅化物复合涂层,其第一层为氧化层;第二层为涂层主体;第三层为强化层;第四层为扩散层。②通过在经典的三层抗氧化涂层结构的基础上增加一层“强化层”,降低了高温下涂层与合金间元素的互扩散,避免了合金、涂层因成分变化引起的性能降低。③复合涂层可在1800℃下连续工作25h,1950℃下连续工作5h。

参考文献:钽合金高温抗氧化复合涂层制备研究-百度学术 (baidu.com)

星尘科技的球形Ta-10W合金粉具有优异的耐高温和抗腐蚀性能,适用于航空航天和电子器件领域。其均匀的球形颗粒提高了流动性和致密性,适合3D打印及热等静压成型等先进制造工艺。这种合金粉不仅能提升产品性能,还能满足高标准的工业需求。

欢迎咨询郑经理+86 13318326187