生物医用钛合金[1]可以用于人体组织和器官的诊断和治疗,是一种高技术和具有优秀经济价值的生物医用金属材料,同时也广泛应用于骨创伤、人工关节和人工牙种植体等硬组织的修复。然而,目前的生物医用钛合金的应用过程中存在诸多问题,其中,避免伪影问题[2]和保持力学性能是部分亟待解决的重要问题。针对这些问题,传统简单钛合金性能局限性较大,难以突破性能限制,因此,有必要研究新的合金体系来满足生物医用领域的需求。

随着金属学领域的不断发展,高熵合金(High-EntropyAlloys,HEAs)凭借其优异的各项性能,得到了诸多相关研究者的广泛关注。与传统意义上的合金相比,高熵合金不再拘泥于主次元素的限制,往往采用五种或五种以上的金属或非金属元素,且这些组分比例接近等摩尔,组成相对复杂,因此其具备不同于传统合金的许多效应,Yeh[3,4]将其总结为四点即:高熵效应、迟滞扩散效应、晶格畸变效应、鸡尾酒效应。

在高熵合金的研究过程中,部分研究者发现中熵合金(Medium-EntropyAlloys,MEAs)同样具备上述高熵合金的某些特性。一般而言,中熵合金包含三种或四种主要元素,在保持优良的力学性能[5]和耐腐蚀能力[6]的同时,具有相比高熵合金更高的比强度和更低的成本,这使得其在航空航天、汽车制造以及生物医学等领域均具有一定的应用潜力[7]。

在对新型钛合金体系的研究中,研究者们发现,一些含Ti的高/中熵合金具有良好的力学性能,例如Yuan[8]等采用无毒性的合金元素成功开发了TiZrNbTa中熵合金,其弹性模量最低可达到57GPa,几乎是传统生物医用钛合金的一半,屈服强度最高也能达到1050MPa,成功开发了具有低弹性模量、良好的机械生物相容性和低磁化率的新型生物医学材料。Wang[9]等设计了不同Sn元素含量的TiZrTaNbSn高熵合金体系,对相组成和显微组织进行观察,并对力学性能、腐蚀性能和磨损性能进行表征,合金的抗压强度可达到999.2MPa,塑性应变大于49.9%。

借助上述高/中熵合金的设计理念,本文选择出具有潜在生物医用研究价值的“TiZrNb+”系中熵合金作为研究对象。选择添加合金元素来设计不同成分的中熵合金,分析不同比例Sn添加齁,中熵合金的各项性能以便于选择出性能更加优异的合金体系。

1 实验

1.1 试样制备

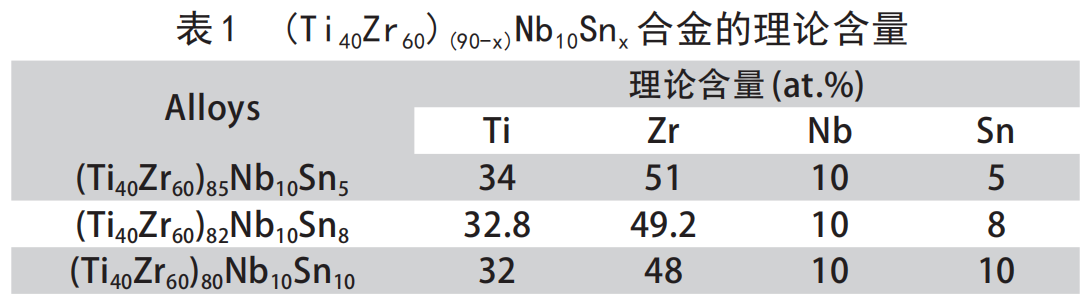

采用纯度均在99.9%以上的海绵钛、海绵锆、铌颗粒和锡颗粒作为原料制备钛锆铌锡中熵合金,海绵钛和海绵锆均为3~25mm的不规则形状,铌颗粒的尺寸为1~10mm,锡颗粒的尺寸为Φ2mm×5mm。原料配比如表1所示,采用电子分析天平称量原料,误差在±0.005g之间,称量后采用丙酮超声清洗15min后烘干备用。

采用真空电弧熔炼法制备钛锆铌锡合金铸锭,将合金原料按照熔点从低到高依次放入坩埚中,抽真空后通入氩气作为保护气体,炉内压力表为-0.05MPa。为保证合金铸锭成分的均匀性,熔炼一次后应翻转试样,熔炼5~6次直到熔炼均匀,每次持续时间为5min,并开启电磁搅拌,熔炼完成后,冷却至室温取样,得到合金铸锭。

1.2 试样表征

采用日本RigakuUltimaIVX射线衍射仪(XRD)分析试样的物相组成,切取10mm×10mm×3mm的块状试样,使用砂纸打磨后进行XRD测试。测试条件:靶材为铜靶,管电压为50kV,管电流为50kV,扫描速度为5º/min,步长为0.02º,扫描角度为20°~100°。将块状试样冷镶嵌后采用砂纸逐级打磨,抛光至表面光滑平整且用光学显微镜观察无明显划痕,再使用场发射电子显微镜对其显微组织进行表征。

由于本研究制备的合金铸锭尺寸较小,未经过轧制处理,因此仅对其进行压缩试验,采用的设备为电子万能试验机(型号为SANS-CMT5105),压缩速度为0.48mm/min。试样为直径5mm、长8mm的圆柱体,用砂纸打磨掉表面氧化层,每种成分的合金制备三个压缩试样降低误差,最终得到试样的压缩应力-应变曲线,并采用纳米压痕试验来表征合金的硬度和弹性模量。采用PPMS物性综合测量系统测量样品的磁化率,在常温下测量各成分合金±6T的磁化强度,试样尺寸为2mm×2mm×2mm。

2 结果与讨论

2.1 物相分析

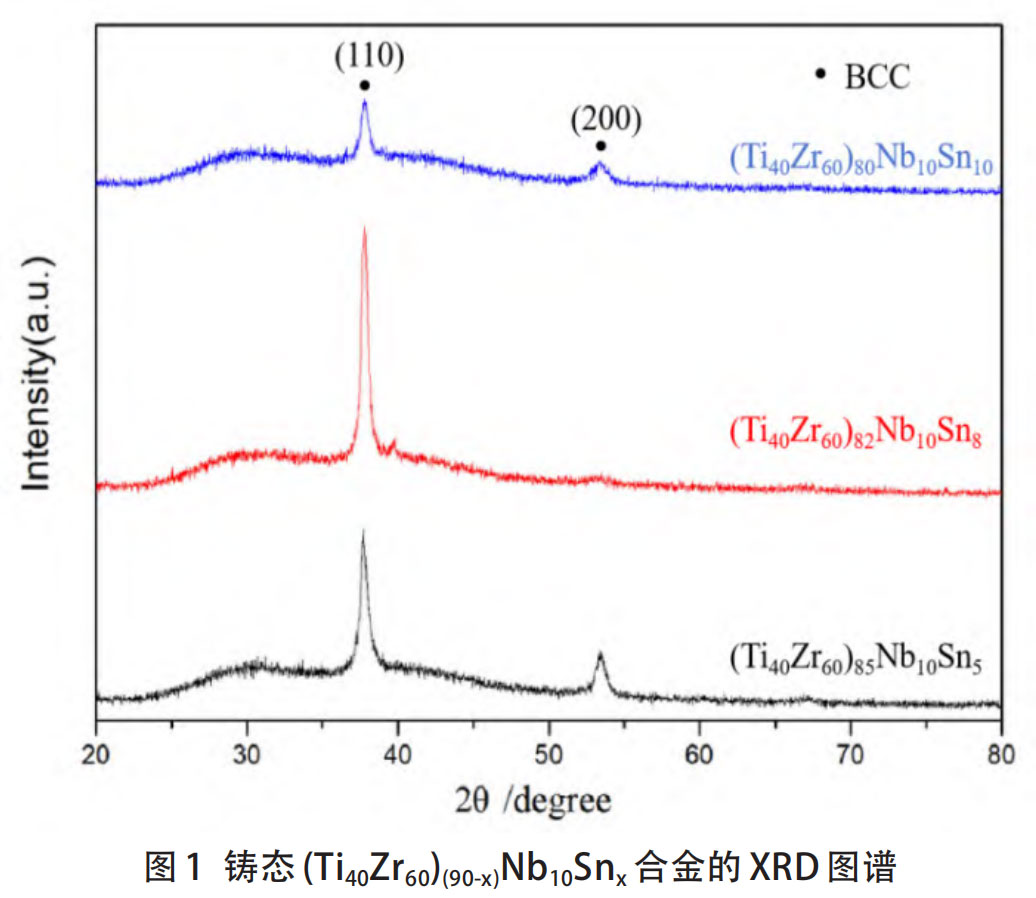

图1为(Ti40Zr60)(90-x)Nb10Snx中熵合金的XRD衍射图,合金的衍射峰由(110)和(200)晶面构成,与BCCTi固溶体的衍射峰相对应。

三种合金都由单一的BCC相固溶体构成,没有金属间化合物以及马氏体和ω相的形成,最高强度的峰则出现在(110)晶面。随着Sn元素含量的增加,材料晶体结构的(200)衍射峰会先减弱后增强,其中Sn含量为5%的合金的(200)衍射峰强度最高。晶粒尺寸大、结晶度高的合金,在衍射图谱中表现为强度高的衍射峰,在(110)晶面,晶粒的结晶度表现为最好。晶面指数的差异决定了晶粒的取向不同,因此在合金凝固过程中,原子的位置分布会有所不同,从而影响晶体的取向,最终以择优取向来保持合金的结构稳定。

当Sn元素含量增加后,合金的衍射峰略微变宽,由于真空电弧熔炼法得到的晶体往往较为粗大,由相关的研究可知[10-12],此时晶粒尺寸的变化对XRD测试中衍射峰的宽化影响可以忽略,此外,由于,Zr(0.162nm)和Sn(0.154nm)的原子半径略高于Ti(0.147nm)的原子半径,因此可以推知钛原子被锆和锡原子置换后晶体结构会发生轻微畸变,进而影响其他的晶体性能。上述XRD结果证明:Zr和Sn元素作为钛合金的中性元素,对α/β转变温度影响不大,在α和β相中可以大量溶解,对合金有着固溶强化的作用,而Nb作为β稳定元素,能够降低马氏体转变温度,有效抑制针状马氏体和ω相析出。通过在钛合金中一起添加Zr、Sn和Nb三种元素,有利于获得低弹性模量的中熵合金。

2.2 显微组织分析

在扫描电子显微镜1000倍下进行显微组织和元素面进行扫描,从元素面扫分布图中可以看到合金中Ti、Zr和Nb三种元素的分布比较均匀,无明显元素偏析存在。

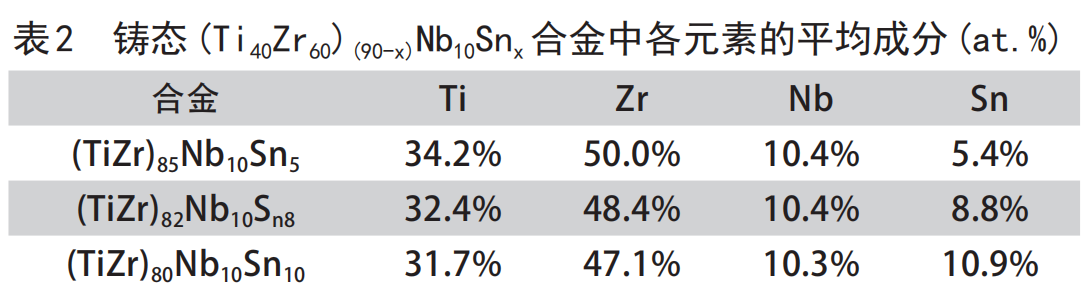

从组成合金的各元素熔点差异来分析(熔点大小为TNb>TZr>TTi>TSn),在合金凝固过程中,首先在枝晶处结晶的是Nb元素,随着温度进一步降低,Zr元素和Ti元素也会在枝晶和枝晶间结晶,最后,大部分Sn元素则会结晶在晶界处。从热力学参数中的混合焓方向分析,Sn元素与Ti、Zr和Nb三种元素都有形成化合物的可能性,而Zr-Sn、Ti-Sn之间具有更大的结合力,因此Sn元素有可能与Ti、Zr两种元素一起分布在枝晶间区域。对中熵合金进行EDS面扫分析得到合金中各元素的平均成分如表2所示,从表中可以看出,每种合金的平均成分与名义成分稍有差别,这是因为合金在熔炼过程中会有少量的挥发和飞溅以及组成合金各元素的熔点差异造成的。

2.3 钛锆铌锡合金的力学性能分析

2.3.1 室温压缩性能

TiZrNb中熵合金本身就是一种强晶格畸变固溶体,具有较高的强度,其拉伸屈服强度约为830±21MPa,在添加少量的Sn元素后,由于固溶强化的作用也使合金的强度进一步提升,分别为822.75MPa、1074.49MPa和1216.69MPa。一般金属材料的抗压强度值为抗拉强度的1.0~2.0倍,这一结果表明,该合金体系具有高强度和高塑性的特点,且后续可以考虑采取冷轧后再结晶等方式来细化晶粒,从而进一步提高合金的性能。此外,在压缩的弹性变形阶段进行曲线的拟合可以得到三种合金的弹性模量,分别为180.21GPa、175.29GPa和180.72GPa,在压缩过程中未加引伸计,压头的微小变形导致位移数据略有差距从而影响到弹性模量的大小,因此为了得到更加准确的弹性模量数值,接下来对合金进行纳米压痕测试。

2.3.2 纳米压痕分析

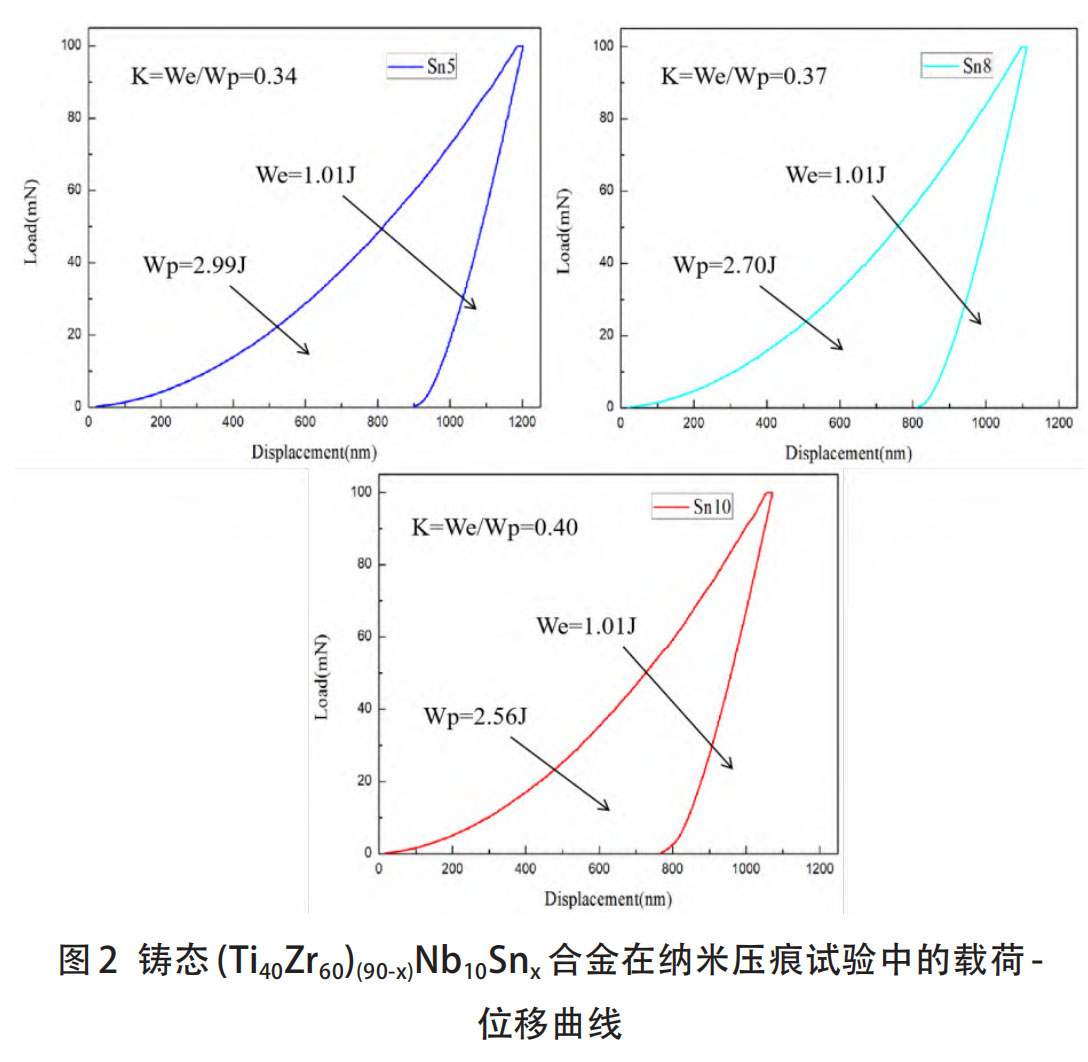

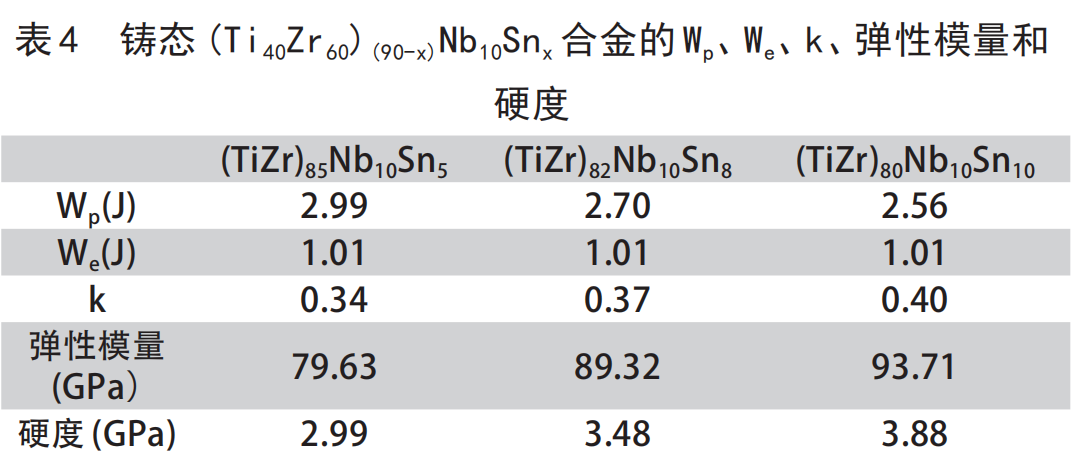

纳米压痕实验结果如图2所示,最大载荷为100mN,保持时间10s,在载荷相同的情况下,合金的最大压痕深度(hmax)、载荷卸载后残余压痕深度(hf)和压痕的最大载荷(Pmax)如下表3所示。卸载后残余压痕深度较小,弹性恢复较大,说明在加载过程中其弹性变形较大而塑性变形较小。(TiZr)80Nb10Sn10合金载荷卸载后残余压痕深度最小,该合金具有抵抗塑性变形的能力最强。

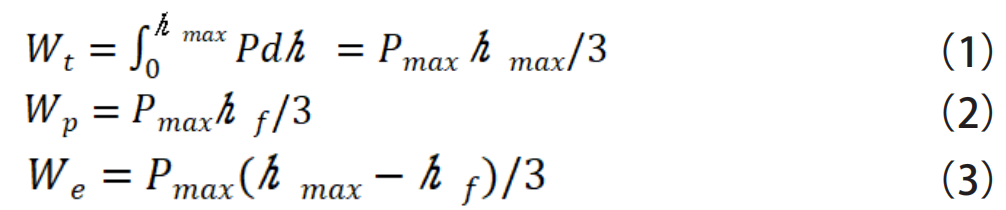

在载荷-位移曲线中,卸载曲线以下的区域代表的是压痕实验中材料的弹性功(We),而卸载曲线和加载曲线之间的区域代表的是材料的塑性功(Wp),二者的比值k可以表征材料的性质。加载曲线与卸载曲线包围的面积可以表征加载过程中合金的塑性变形功,代表发生了多少塑性变形[13]。根据Tuck理论[14],塑性功(Wp)、弹性功(We)和总变形功(Wt)可分别表示为:

其中Pmax为压痕的最大载荷。

经计算得,合金的K值(We/Wp)分别为0.34、0.37和0.40,随着Sn元素含量的增加,K值在逐渐增大,K值越高合金所能承受的力就越大。从图中也可以看出合金弹性模量和硬度的大小,结果如表4所示,(TiZr)85Nb10Sn5合金的弹性模量较低,大小为79.63GPa;(TiZr)80Nb10Sn10合金的硬度较高,大小为3.88GPa。

2.4 钛锆铌锡合金的磁化率分析

2.4.1 合金的质量磁化率

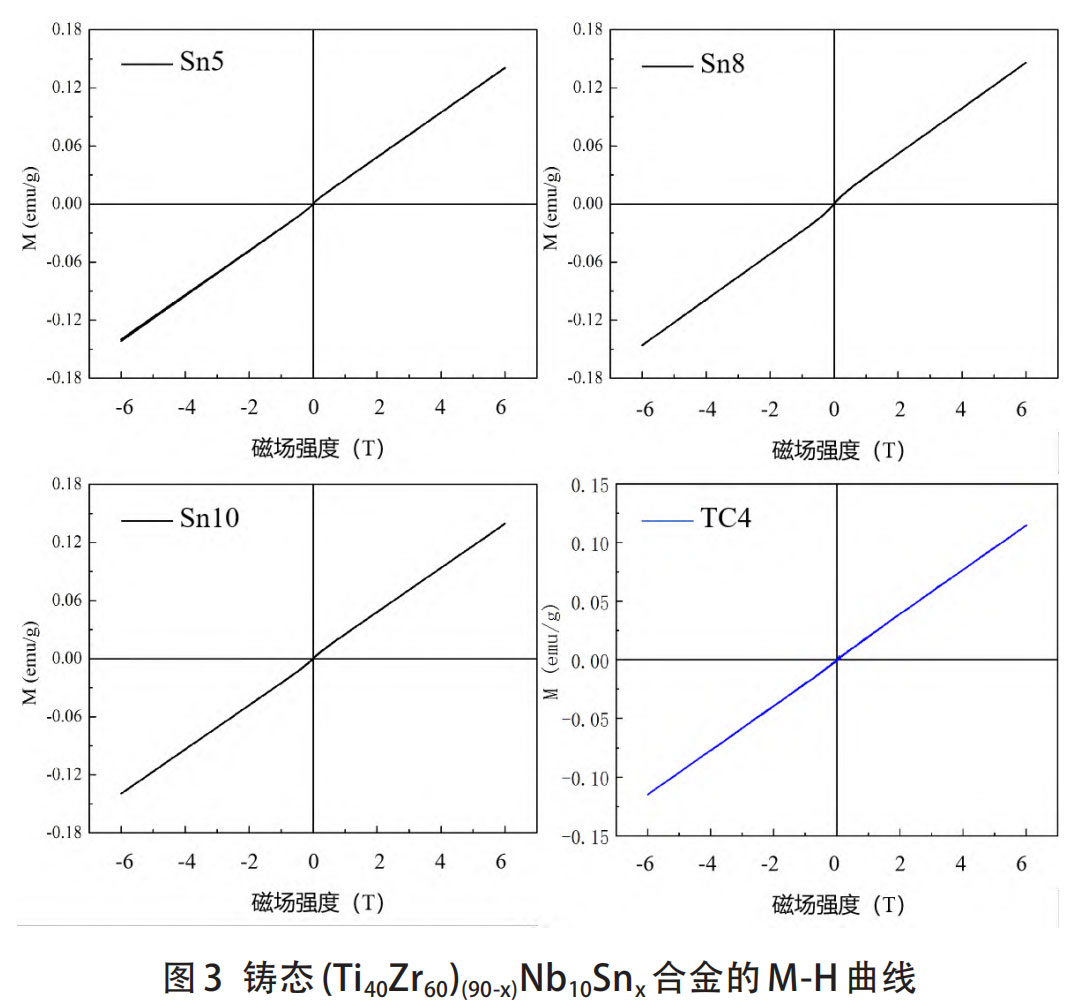

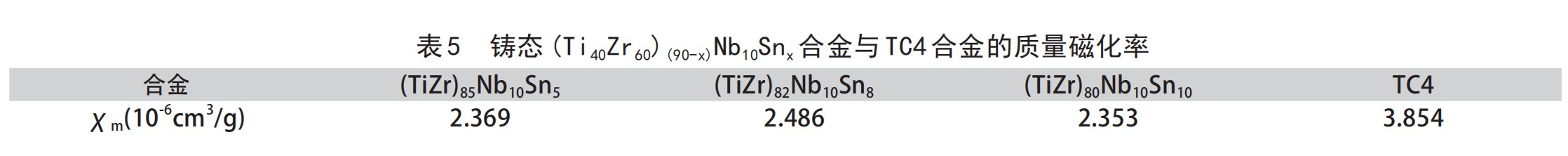

对样品进行PPMS综合物性测试得到的M-H曲线如图3所示,图中横坐标为磁场强度(T),纵坐标为磁化强度(emu/g)。合金的M-H曲线都呈现线性趋势,这是典型的顺磁性行为且合金对磁场的响应较弱,对曲线进行线性拟合得到合金的质量磁化率。

将合金的质量磁化率整理如表5所示,本文所涉及的三种钛锆铌锡中熵合金的质量磁化率均小于TC4的质量磁化率(3.854×10-6cm3/g),说明这些合金在抑制MRI测试的伪影方面有着一定的应用前景。随着Sn元素含量的增加,质量磁化率呈现先上升后下降的趋势,说明质量磁化率的大小不仅仅受组成合金的元素含量的影响,Sn元素添加到一定含量后合金的磁化率可能会趋于一个较为稳定的数值。合金的磁化率没有随着Sn元素含量的增加而一直降低,出现这种情况的原因可能是因为晶粒发生了一定程度的畸变,如前文所述,Sn的添加会导致晶格发生畸变,邓珊珊[15]等人的研究显示,晶格在应力作用下产生的畸变效果对磁化率的变化构成一定的影响,这一结果表明,钛锆铌锡中熵合金的磁化率变化并不单纯和材料元素组分和相组成相关,也和晶粒微观应力等因素有一定关联。

2.4.2 合金的体积磁化率

单位体积的某材料磁化率越大,该材料的MRI伪影面积则越大,因此不光要得知合金的质量磁化率,还要得知合金的体积磁化率,对MRI测试造成更大影响的是合金的体积磁化率。根据公式,先采用阿基米德排水法计算合金的密度,然后再进行合金体积磁化率的计算,计算结果如表6所示,表中列出了三种合金的密度以及体积磁化率。与CoCr合金(805.5×10-6)和TC4(235.08×10-6)等相比,所制备的三种合金的体积磁化率都有很大程度的降低,且随着Sn元素含量的增加,体积磁化率也呈现先上升后下降的趋势,表明相同的影响因素也会作用在体积磁化率上。Sn的密度为7.3g/cm3,高于Ti(4.51g/cm3)的密度,因此在合金化后合金的密度也会略高于纯钛的密度。由上述结果可知,(TiZr)85Nb10Sn5合金拥有最小的质量磁化率和体积磁化率,分别为2.369×10-6cm3/g和181.89×10-6。

3 结论

(Ti40Zr60)(90-x)Nb10Snx合金的元素分布比较均匀无明显偏析存在,为单相BCC固溶体结构。

(Ti40Zr60)(90-x)Nb10Snx合金的塑性良好,断裂应变均超过50%,其中(TiZr)80Nb10Sn10合金的塑性最好,该合金具有较高的屈服强度和硬度,可达到1216.69MPa和3.88GPa,而(TiZr)85Nb10Sn5合金的弹性模量较低,大小为

79.63GPa。因其晶粒较为粗大,可采用冷轧后再结晶等方式来细化晶粒,以此提高合金的性能。

随着Sn元素含量的增加,实际质量和体积磁化率呈现先上升后下降的趋势,(TiZr)85Nb10Sn5合金拥有最小的质量磁化率和体积磁化率,分别为2.369×10-6cm3/g和181.89×10-6。

参考文献:低磁化率钛锆铌锡合金性能研究;郭凯悦,汪涛;南京航空航天大学,江苏南京211100

https://kns.cnki.net/kcms2/article/abstract?v=hyKDWyHWvTsuEvtWZyLk6mpPNRbIw4AE3GRFda1F_uDrb7scHCHdl8X48iLe3n7MiZNzfrDiP8rVw6ynxq4ah8P_zaOUWEHa4m8aPtPMxisvVSuIhZiazk_a41sdilKmOcLCrJT25wfTvDW_LpZxemuOFPAaadjm0WaP5FpJkC39MK9JE0eHdQ==&uniplatform=NZKPT&language=CHS

星尘科技球形铌合金粉(如Nb521、铌钨、铌铜等型号)核心采用射频等离子体球化工艺制备,部分型号经原料熔炼铸锭、氢化破碎、球化后,再通过精准脱氢与降氧处理,实现低氧控制(部分型号氧含量<120ppm),粉末粒径覆盖5-25μm、15-53μm、45-106μm、53-150μm等主流区间。产品具备高纯(>99.9%)低氧、球形度高、表面光滑无卫星球、粒度分布均匀、流动性与松振密度优异等特性,成型致密度可达99.5%。其适配3D打印、热等静压、激光熔覆等工艺,广泛用于航空航天热防护与结构件制造;也可用于医疗骨科植入物、超导磁体(如MRI设备)、核工业部件及高端电子元件(如铌电容)等领域,适配极端工况与精密制造需求。更多的产品信息以及定制服务,欢迎联系我们的专业销售经理,郑经理,13318326187。