0 前言

SiC陶瓷因其高硬度、高强度、较低的热膨胀系数、出色的抗辐照及耐腐蚀性能被广泛应用于航空航天、军事装备以及核反应堆等领域[1-2]。尽管SiC陶瓷具有出色的综合性能,但因其硬度较高、断裂韧性较低、机械加工较为困难,一定程度上限制了它在工程领域的应用。因此在实际工程应用中,碳化硅及其复合材料的连接问题亟待解决。目前,碳化硅及其复合材料的连接技术可分为钎焊连接[3]、扩散连接[4]、瞬间液相连接[5]、反应连接[6]等。在所有连接技术中,钎焊连接是最为经济、方便且有效的连接技术,其工艺流程简单,可以实现大尺寸复杂结构件一次性连接,以及多批次小尺寸样件的同时连接。目前钎焊连接SiC使用的钎料多为Ag-Cu-Ti、Ag-Cu-In-Ti等及其碳化物(Cr3C2、B4C等)颗粒增强的复合钎料等[7-9],但是Ag基金属钎料的熔点和高温强度较低,无法满足高温环境下服役。

高熵合金被誉为21世纪最具应用前景的材料之一,是由5种及5种以上等量或近等量的合金元素组成的合金;中熵合金是指2~4种元素组成的合金,其中每种元素的含量为5%~35%。在中/高熵合金研究过程中发现,高混合熵可以有效阻止因添加过量其他元素而导致的脆性金属间化合物的析出,促进简单固溶体的形成,从而提高合金整体强度和塑性。目前一些高熵合金已经应用于陶瓷的连接。Wang等[10]利用CoFeNiCrCu高熵合金钎料钎焊连接了SiC陶瓷,接头的典型界面组织为SiC/Cr23C6+Cu(s,s)+Si(s,s)/HEA+Cu(s,s)/Cr23C6+Cu(s,s)+Si(s,s)/SiC。当钎焊温度达到1180℃时,接头的剪切强度最高为60MPa。SiC陶瓷母材与CoFeNiCrCu之间的过度反应会导致界面反应层过厚,在接头中形成较大的应力集中。Liu等[11]采用CoFeNiCrCuTi高熵合金作为中间层实现了SiC陶瓷的扩散焊接,接头界面典型组织为SiC/Cr23C6/HEA+TiC/Cr23C6/SiC。在1125℃焊接温度下,获得了抗弯强度为54MPa的SiC陶瓷焊接件。

NiCoCr中熵合金是面心立方结构,具有高熔点、塑性变形能力优异、高温组织稳定性好等特点[12]。NiCoCr中熵合金因为活性元素Cr的存在,可使其与SiC具有良好的润湿性。因此,将NiCoCr合金作为钎料应用于SiC陶瓷的连接有望获得耐高温SiC陶瓷接头。基于此,本研究首先进行了NiCoCr中熵合金在SiC陶瓷上的润湿试验,然后采用其作为钎料进行SiC陶瓷的钎焊连接,并对接头微观组织和强度进行了分析。

1 试验材料及方法

1.1 试验材料

将无压烧结SiC陶瓷制成8mm×8mm×8mm的正方体试样,将切割好的碳化硅试样依次采用400#、1500#以及3000#金刚石抛光盘连续抛光,最后用1μm金刚石研磨液抛光。

纯度大于99%的Ni、Co、Cr纯金属块按照原子比例1∶1∶1称量,放置于悬浮熔炼炉中熔炼8次,最终得到成分均匀的NiCoCr合金锭块。采用线切割制成8mm×8mm×0.5mm薄片,用砂纸打磨表面,最终得到8mm×8mm×0.12mm薄片钎料。

1.2 NiCoCr/SiC润湿试验

采用高温真空接触角测试仪测量NiCoCr在SiC陶瓷上润湿铺展过程中润湿角随着温度以及保温时间的变化,从NiCoCr出现液相时开始记录,每隔10s记录一次。

1.3 SiC/Ti/NiCoCr/Ti/SiC钎焊试验

采用砂纸将钛箔表面氧化物打磨干净,然后将SiC陶瓷、NiCoCr合金以及钛箔按照SiC/Ti/NiCoCr/Ti/SiC顺序装配好,放入真空管式炉中进行钎焊试验,其中钛箔厚度为30μm,钎焊连接温度为1380~1400℃,保温时间为10min。采用内圆切片机对焊接后样品进行切割,金刚石抛光,最终得到尺寸为2mm×1.5mm×14mm的标准试样。

1.4接头微观组织及力学性能表征

采用Gemini500型扫描电子显微镜对钎焊界面组织形貌和界面反应物形态进行分析;采用扫描电子显微镜能谱分析仪对钎焊界面反应产物进行元素分析,确定各种元素的原子百分比。

采用材料万能试验机测试钎焊接头的三点抗弯强度。在弯曲试验过程中,试验机加载速率为0.1mm/min。每组测3次,取平均值。

2 结果与讨论

2.1 NiCoCr/SiC陶瓷润湿界面反应

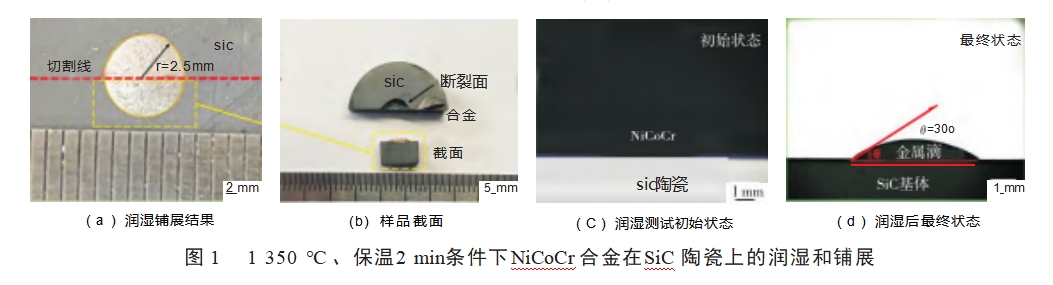

图1为1350℃、保温2min条件下,NiCoCr合金在SiC陶瓷上的润湿结果。由图1(a)可以看出,NiCoCr在SiC陶瓷表面润湿形状近乎为圆形,圆的半径为2.5mm,即最终的润湿面积为19.6mm2。图1(b)为沿着图1(a)中的切割线切割后的结果,可以看出,润湿后的合金从SiC陶瓷表面脱落。图1(c)和图1(d)为NiCoCr合金在SiC陶瓷上的初始状态和润湿后最终状态,经测量,NiCoCr合金与SiC陶瓷的平衡接触角为30°。

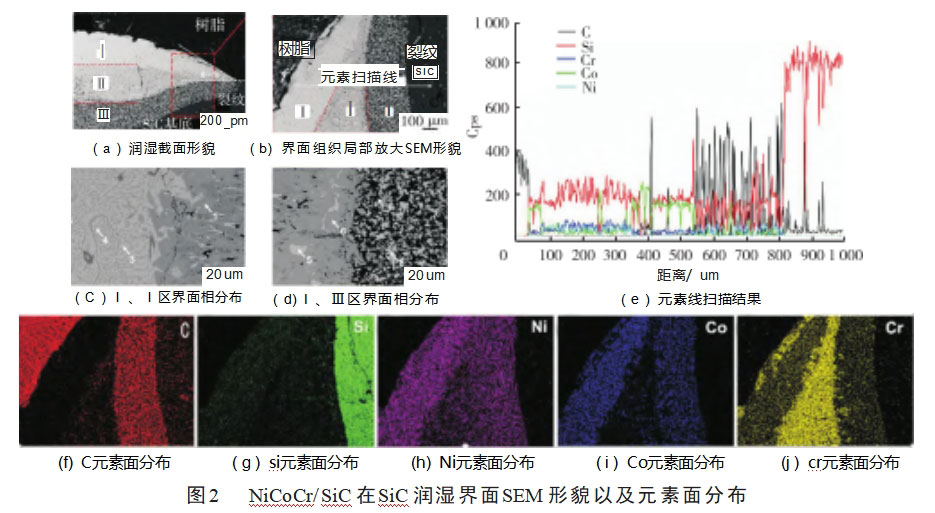

图2为NiCoCr中熵合金在SiC陶瓷上润湿界面组织SEM形貌,可以看出,界面反应激烈,成分分层明显,且在合金与SiC陶瓷接触的边缘区域出现了裂纹,这是因为金属与陶瓷的热膨胀系数不同[13],在金属合金凝固收缩过程中,残余热应力集中在合金与陶瓷结合的反应层附近,导致裂纹从合金与SiC结合区域的边缘处萌生。随着合金凝固的进行,残余热应力累积量增大,裂纹沿着反应层附近扩展,最终导致合金在金刚石切割过程中脱落。由图2(a)可以看出,凝固后的润湿样品横截面根据衬度不同可以分为三层,Ⅰ层为白色,Ⅱ层为灰色,Ⅲ层为黑色,其中Ⅲ层为界面反应层。为了确定不同层区的物相组成,采用能谱分析仪对润湿样品界面进行元素分析。各成分元素面分布如图2(f)~图2(j)所示,C元素主要富集在合金与SiC的界面反应层,即Ⅲ层区。Si、Co、Ni元素分布规律大致相同,主要分布在Ⅰ层区和Ⅲ层区。Cr元素主要富集在Ⅱ层区,这是因为在钎焊的过程中,强碳化物形成元素Cr会向着石墨较多的区域扩散。图2(e)为对应划线区域的元素线扫描结果,可以看出,C元素在Ⅲ层区的对应的峰值强度较高,Cr元素在Ⅱ层区对应的峰值强度较高,而Ni、Co、Si在整个扫描区域内的对应的峰值强度较为稳定。

高温下熔融金属与SiC之间的反应十分复杂,大致可以分为以下2种反应[14],即

M+SiC→Silicides+C(石墨)(1)

M+SiC→Silicides+Carbides+MxSiyCz(2)

真空加热的过程中,当NiCoCr出现液相时,元素Ni和Co与SiC发生第一类反应(反应1),即SiC在元素Ni和Co在促进下发生分解:SiC→C(石墨)+Si,然后元素Ni与Co结合成金属硅化物:Ni-Si、Co-Si或者Ni-Co-Si。同时,Cr元素与SiC发生第二类反应(反应2),即反应生成Cr-C、Cr-Si以及Cr-Si-C三元化合物。

表1给出了NiCoCr合金与SiC润湿反应样品的三个层区各个相区的化学成分的分析结果(原子百分比),其中C含量为推断值。测试区7中的C含量的原子百分比为96.10%,可以推断出Ⅰ层区中黑色相区为NiCoCr与SiC反应生成的石墨,因为C在Ni和Co中的固溶度特别小,当界面反应产生的石墨的量超过C在Ni和Co中的溶解度的时候,此时合金中就会析出石墨[14]。石墨本身的脆性较大,若钎焊接头中含有大量石墨,可能会降低接头的力学性能。测试区1和测试区6对应的浅灰色区域中C元素,Cr元素和Si元素的含量占主要的一部分,可以推断出浅灰色相主要是由Cr-Si化合物和Cr-C化合物组成。测试区2对应的是深灰色相区,此区域的Ni、Co、Si三种元素的含量基本为0,可以推断出深灰色相区仅由Cr-C化合物组成。Ⅰ层区的测试区3和测试区4、Ⅱ层区的测试区5以及Ⅲ层区的测试区8都位于白色相区域内,Ni、Co、Si三种原子百分比含量基本相同,可以推测出白色相区基本为(Ni,Co)xSiy化合物组成。

2.2 钎焊接头界面组织

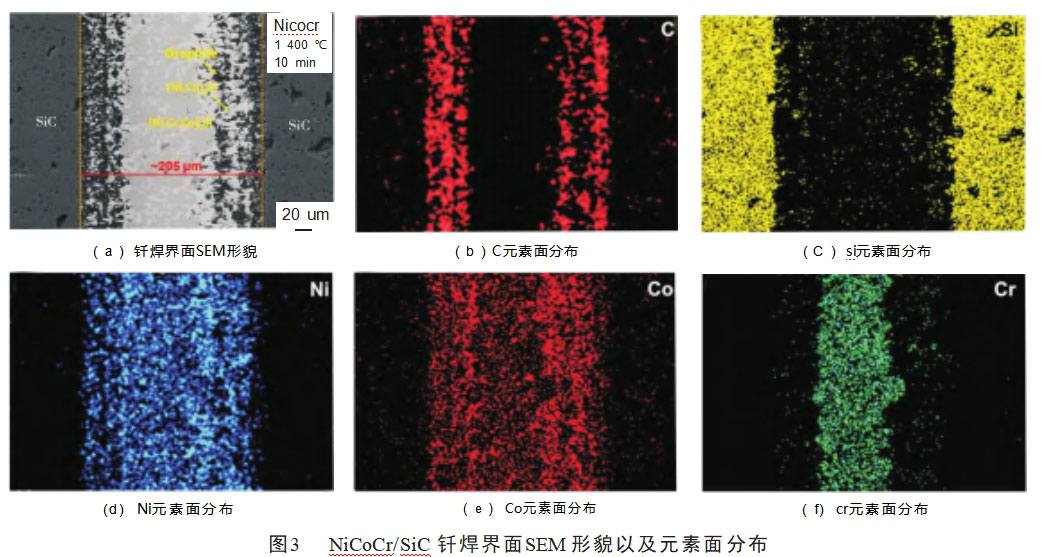

图3为采用NiCoCr中熵合金在1400℃保温10min条件下钎焊得到的SiC陶瓷接头界面微观组织及元素分布。由图3可以看出,NiCoCr/SiC钎焊界面组织结构与图2中润湿界面的组织结构相似,界面反应强烈,形成了石墨和硅化物。由上述润湿和钎焊试验结果可以看出,因为NiCoCr中熵合金中含大量Ni和Co与SiC发生剧烈的界面反应并产生了大量金属硅化物和石墨相,并且在界面层附近还存在微裂纹,故直接采用NiCoCr合金反应连接SiC不利于获得一个性能良好的钎焊接头。

焊接结合界面的冶金行为对界面的结合性能有着重要影响。研究表明,在Co基或者PdNi基合金中加入V元素,可以有效地缓解合金与SiC之间界面反应的剧烈程度[13]。因为V元素属于强碳化物形成元素,可与反应过程中产生的碳结合生成V2C,可以有效地控制界面反应层中残留石墨的含量,进而获得良好的界面结构。Ti与V有类似的性质,同是强碳化物形成元素,易与石墨反应生成TiC,并且含有Ti元素的钎料有利于在SiC表面获得良好的润湿性。综上,试验采用在NiCoCr中熵合金两侧加上一层Ti箔(厚度30μm)形成Ti/NiCoCr/Ti复合中间层,与SiC陶瓷组装成SiC/Ti/NiCoCr/Ti/SiC结构,对钎焊界面的冶金反应进行调控,力图获得一种界面无残留石墨且抗弯强度优良的SiC钎焊接头。

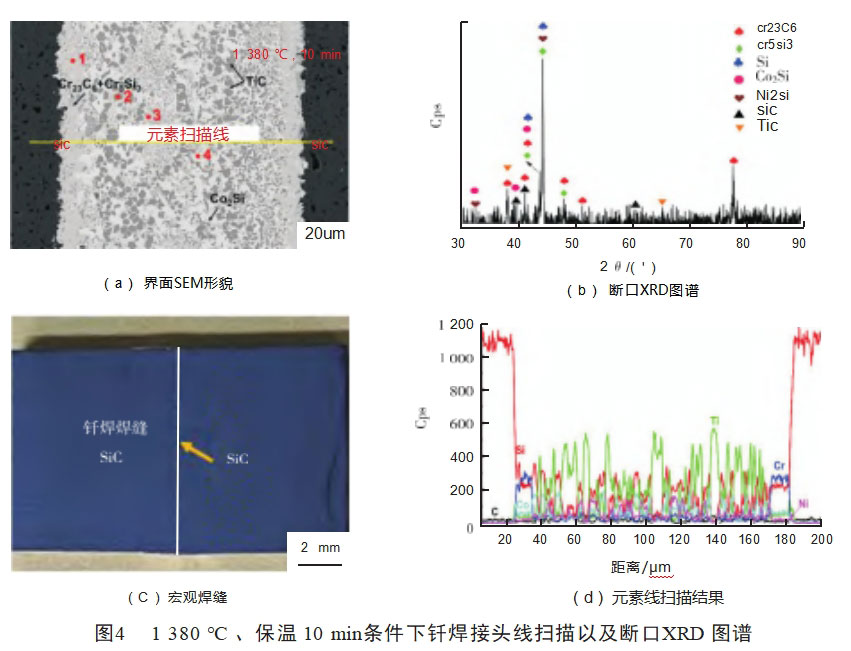

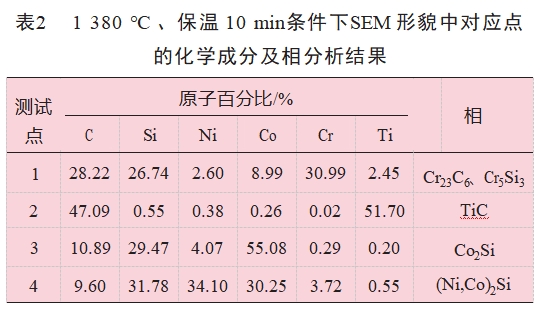

1380℃、保温10min获得的钎焊接头SEM形貌及XRD分析如图4所示。通过观察SiC/Ti/NiCoCr/Ti/SiC钎焊接头的SEM形貌发现,相较于采用NiCoCr合金钎焊的SiC陶瓷接头的微观组织,在钎焊缝与SiC陶瓷之间的界面反应层中没有出现黑色相石墨,即可以推断出反应生成石墨在复合钎料与SiC陶瓷之间的复杂的界面反应中被有效地消除。根据钎焊缝中存在的各物相的形状和颜色,可直观地将图4(a)所示的钎焊缝组织分为界面层附近的连续灰色相和接头中弥散分布的灰色相、黑灰色相以及白色基体相。

图4(d)为钎焊接头元素能谱线扫描结果,可以看出,Si元素几乎扩散到整个钎焊缝,这是因为SiC在高温下分解出的Si半径较小,并且在真空加热过程中具有较大激活能,从而不断地向SiC侧钎焊缝中间扩散。Ti和C、Ni、Co、Cr混合焓分别为-109kJ/mol、-35kJ/mol、

-28kJ/mol和-7kJ/mol,Cr和C、Ni、Co混合焓为-61kJ/mol、-7kJ/mol和-4kJ/mol,因此Cr与Ti会优先与SiC分解出来的C发生反应。当扫描区域经过黑灰色相时,Ti元素和C元素的衍射峰的相对强度明显上升,结合SEM形貌中对应点的元素分析(见表2),黑灰色相中的C和Ti的原子比例接近1∶1,可以推测钎缝中的黑灰色相可能为TiC。C原子相对于Si原子具有更高的扩散速率,因此从母材扩散至钎焊缝中,与Ti原子结合成TiC。

Cr元素主要分布在钎焊缝两侧的灰色区域,结合钎焊缝的EDS线扫描和EDS测试区1的元素成分分析,灰色相可能是由Cr-Si合Cr-C化合物组成。Cr-Si以及Cr-C化合物种类繁多,且反应复杂[14],结合断口的XRD分析,焊缝中存在Cr5Si3和Cr23C6,即可推断出钎焊缝中可能发生如下反应[15]

Cr+SiC→Cr23C6+Cr5Si3(3)

Cr与SiC可能发生的一系列反应中所需吉布斯自由能最低,进一步证明钎焊缝中的Cr-Si以及Cr-C化合物的存在形式极大可能为Cr23C6和Cr5Si3。金属碳化物Cr23C6具有金属与非金属之间的过渡性质,可以在一定程度上缓解金属钎料层与SiC陶瓷之间热膨胀系数(SiC:4.1×10-6/K,Cr23C6:10.1×10-6/K)的不匹配问题。同时由于Cr23C6的存在,可以阻止裂纹的扩展以及增加接头的强度。

根据图4(d)所示钎焊缝的元素线扫描分析结果,在钎焊缝的白色相区中的Ni、Co、Si三种元素的衍射峰强度较高,且三种元素的衍射峰强度的规律具有一致性,所以可以推断出白色相区应该是Ni、Co、Si三种元素组成的化合物。白色相区的元素点分析以及钎焊缝的XRD分析结果如图4(b)所示,可以推断出钎缝中的白色相区应该是(Ni,Co)2Si。当EDS线扫描经过钎缝中的弥散分布的灰色相时,Co和Si的衍射峰强度同时升高,其他元素的高度明显下降,可以推测钎缝中弥散分布的条状灰色相是由元素Co和Si组成的二元化合物。根据该测试区的元素点分析和断口的XRD分析,可以推断出该相区可能是Co2Si,即在钎焊过程中SiC与Co发生了如下反应[13-16]

SiC+2Co→Co2Si+C(石墨)(4)

2.3钎焊接头强度

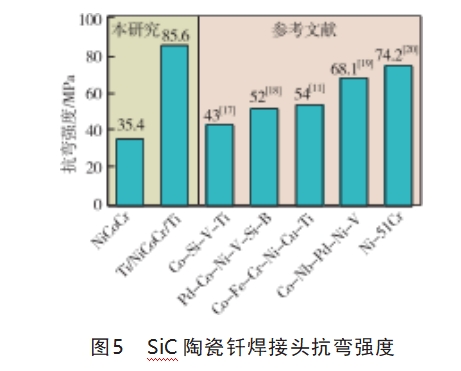

图5为采用NiCoCr中熵合金和Ti/NiCoCr/Ti复合中间层钎焊得到的SiC陶瓷接头抗弯强度,以及其他文献中接头的抗弯强度。由图5可以看出,采用NiCoCr中熵合金钎焊SiC陶瓷接头的强度为35.4MPa,而采用Ti/NiCoCr/Ti复合中间层钎焊的接头强度为85.6MPa。采用复合中间层的接头强度较高,其原因可以归结为两点:①钎缝合金与SiC母材的界面之间无残留石墨,且两者界面之间的相互嵌入和咬合的结构使得接头在断裂的时候需要消耗更多能量;②适量的TiC颗粒可以调控钎缝金属的热膨胀系数,缓解母材与钎料之间热膨胀系数不匹配而在界面处造成的残余应力集中现象,有效地阻止了裂纹的萌生以及扩展。同时,适量的TiC颗粒作为强化相分布在钎缝中的NiCo基合金中,使得钎缝金属的强度升高;又因为NiCo基金属基体存在一定的塑性变形能力,在接头断裂的过程中,NiCo基合金通过塑性变形缓解应力集中,这种具有较高强度和一定塑性变形能力的钎焊接头可承受更高的载荷。

同时,图5给出了其他文献中报道的采用高熔点Co基和Ni基钎料以及高熵合金钎料钎焊SiC陶瓷接头的抗弯强度。Wei等[17]使用Co-Si-V-Ti钎料在不同连接温度(1200~1300℃)和保温时间的钎焊工艺下实现了SiC陶瓷的连接,由于钎焊缝区域内组织主要为CoSi2和VSi2两种脆性化合物,其对SiC陶瓷接头强度有不良影响,获得的接头室温最大抗弯强度仅43MPa。陈波等[18]利用Pd-Co-Ni-V-Si-B钎料在1190℃保温10min条件下对SiC陶瓷进行了钎焊连接,连接界面处主要由Pd2S、CoSi(或Co2Si)和石墨相组成,脆性的(Co,Ni)2Si相被有效分割成小区域,有效缓解了SiC陶瓷接头脆性,V与部分石墨反应形成了分布于焊缝中央部位的V2C相,接头室温抗弯强度为52MPa。李文文等[19]采用Co-Nb-Pd-Ni-V钴基钎料钎焊获得的Cf/SiC复合材料接头的抗弯强度为68.1MPa,Liu等[11]采用Co-Fe-Cr-Ni-Cu-Ti高熵合金钎焊的SiC陶瓷接头中也发现较多的石墨相和硅化物,接头抗弯强度为54MPa。Mao等[20]采用Ni-51Cr合金实现了SiC陶瓷的连接,接头抗弯强度为74.2MPa。综上所述,本试验采用Ti/NiCoCr/Ti复合钎料制备的SiC陶瓷接头比采用Co基和Ni基钎料制备的钎焊接头具有更高的抗弯强度。

3 结论

(1)NiCoCr中熵合金与SiC陶瓷两者具有较好的润湿性,在1350℃保温2min的条件下发生强烈的化学反应,界面反应层中含有大量石墨和脆性金属硅化物。

(2)采用NiCoCr中熵合金实现了SiC陶瓷的钎焊连接,与润湿试验情况类似,NiCoCr与SiC的界面处发生了强烈的界面反应并形成了石墨相和硅化物,室温接头的抗弯强度为35.4MPa。

(3)采用Ti/NiCoCr/Ti复合中间层实现了SiC陶瓷的钎焊连接,接头界面组织为SiC/Cr23C6+Cr5Si3/TiC+(Ni,Co)2Si/Cr23C6+Cr5Si3/SiC,室温接头的抗弯强度为85.6MPa。

参考文献:第5期朱睿等:NiCoCr中熵合金与SiC陶瓷的润湿性及钎焊接头组织性能研究

NiCoCr中熵合金粉是以镍(Ni)、钴(Co)、铬(Cr)为主要成分(通常为等原子比或近等原子比)的三元合金粉末,其核心特点是形成单一面心立方(FCC)固溶体结构,具备高强度与高塑性的良好平衡,尤其在超低温环境下仍保持优异力学性能。该粉末可通过雾化法制备成球形或近球形颗粒,流动性好、松装密度高,适用于增材制造工艺;通过机械合金化1、元素掺杂(如钒、钨、钛)或氧化物弥散强化(如Y₂O₃)可进一步提升性能,例如添加Y₂O₃形成的ODS合金在1093℃下抗拉强度较传统镍基合金提高两倍,蠕变寿命提升千倍以上。其应用领域包括:

航空航天:作为增强相制备高强钛基复合材料1,或用于超低温部件(如液氢发动机);

核工业:凭借优异的抗辐射硬化及抗氦腔生长能力,用作核反应堆结构材料;

表面工程:与碳化铬等陶瓷复合制成核壳结构粉末,制备高温耐磨涂层;

增材制造:通过激光粉末床熔融成形高性能高温部件,如航天发动机热端组件。

更多金属粉末咨询,欢迎联系我们的专业人员,郑经理13318326187。