在航天飞行器研发和制造领域,结构复杂的构件用传统方式加工难度极大且生产效率和成品率低、成本高,甚至过于复杂的构件无法加工。 随着 3D打印技术的快速发展和应用,难熔合金复杂高温构件在航空航天、超音速飞行器领域也开始使用3D打印技术制造[1]。3D打印技术是快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术,生产效率、产品精度高,形状可复杂化、制造不受构件复杂程度的影响且具有独特的轻量化制造特点。3D打印制造能有效降低制造难度、减少材料消耗、降低成本,并减轻重量,可有效实现飞行器的轻量化[2]。由于3D打印难熔合金构件在高温环境下工作依然存在氧化问题,构件表面需进行抗氧化防护处理[3]。

由于3D打印难熔合金组织结构与传统压力加工合金材料的组织结构存在差异,采用现有的涂层材料及制备技术在3D打印难熔合金表面制备的高温抗氧化涂层寿命极短,无法满足发动机的工作要求。而在3D打印难熔合金表面制备高温抗氧化涂层的研究在国内尚属空白。

Ta10W合金属难熔高温合金,合金具有优异的高温力学性能,应用温度可达1600~1900℃,是目前新一代难熔高温合金理想的宇航材料,在航空航天、超音速飞行器领域开始应用,为满足3D打印Ta10W合金高温构件在发动机上的应用,必需对3D打印Ta10W合金涂层材料及制备技术进行研究,解决3D打印Ta10W合金在1600~1900℃关键的氧化问题,实现3D打印TaW10合金在超高温发动机上的应用[4-5]。

1试验

1.1涂层制备

基体用3D打印Ta10W合金结构件,主要成分为90Ta-10W,经外表面喷砂-酸洗-水洗-烘干预处理后待用。

用硅化物体系涂层,将Si、Mo、Cr、Ti等粉料按一定质量比配制混合后装入球磨罐中,并在罐中加入一定量的有机溶剂;将球磨罐装入球磨机中进行混料并研磨制取涂层浆料,将球磨制得的浆料均匀涂覆于3D打印Ta10W合金结构件表面,烘干后在真空炉中烧结制得3D打印Ta10W合金涂层结构件[6],如图1所示。

图1 3D打印Ta10W合金涂层结构件

工艺路线:3D打印Ta10W合金结构件→喷砂→酸洗→Si、Mo、Cr、Ti等涂层混合粉料→加入有机溶剂→球磨→涂层浆料→涂覆→真空烧结→涂层产品。

1.2涂层结构件试车

将3D打印Ta10W合金涂层结构件安装到热考核试验工作台上,结构件内部为空心管状结构,试验过程管内通入冷却液加压至6MPa,采用低电压、大电流内热法通电加热。用比色温度计、双色红外测温仪及热偶丝进行工作温度测定[7-8]。涂层结构件在1800℃工作350s后停止试验。

2结果与分析

试验后对3D打印Ta10W合金涂层结构件进行全面检查发现,结构件外表面涂层及基体结构完好,通过高能CT透射发现管内局部区域管径变小,如图2所示。

图2试验后高能CT透射管内状态

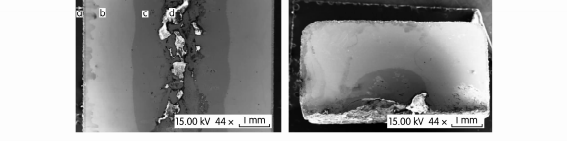

针对3D打印Ta10W合金涂层结构件工作后管内局部出现管径变小现象进行分析研究。将试验后3D打印Ta10W合金涂层结构件刨切,刨切后发现圈部位存在积聚物,如图3所示。

图3 试验后涂层结构件刨切

2.1SEM分析

对存在积聚物部位进行SEM分析如图4所示。

图4存在积聚物部位SEM截面图

由图4可知:由外向内观察发现结构件外表面两侧边缘均可见涂层,且涂层厚度均匀,如图4中(a)区域及其他部位。图4中(b)区域为结构件基体。图4中(c、d)区域为内部流道部分,(b)和(c)之间可见基体与流道内积聚物分界线,但流道内积聚物厚度明显大于涂层厚度,结构中存在孔洞,且内壁面凸凹不平,说明该区域流道内壁面涂层已破坏基体遭到侵蚀。图4中(d)为SEM制样时在流道内添加的填充物。分析可能的原因,由于涂层在高温高压下脱落,基体与流道内通入的CO2气体高温下发生反应,推测的化学方程式为:

5CO2+2Ta=Ta2O5+5CO

流道中积聚物可能是Ta2O5[9-10]。

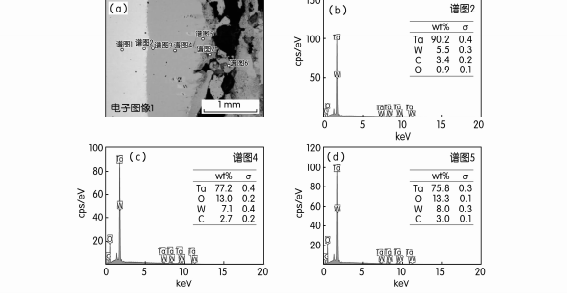

2.2积聚物EDS分析

对存在积聚物区域通过EDS进行元素分析,如图5所示。

图5(a)EDS元素成分分析显示,基体与积聚物边界区域图5(b)Ta元素含量达到90.2%,W元素含量5.5%,C元素含量3.4%,O元素含量0.9%。积聚物中间区域图5(c)Ta元素含量达到77.2%以上,W元素含量7.1%,O元素含量上升到13.0%,C元素含量2.7%。积聚物外边缘区域图5(d)Ta元素含量75.8%,W元素含量8.0%,O元素含量上升到13.3%,C元素含量3.0%。通过积聚物不同区域元素分析,均未检测到涂层成分,且积聚物区域的元素主体均为基体主要成分元素Ta和W,说明在高温高压下,涂层已剥落被高压气液流冲走,基体失去保护,在高温下遭到侵蚀剥落形成积聚物。

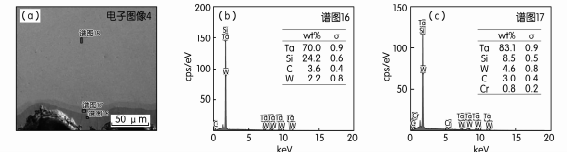

2.3未完全破坏区域涂层EDS分析

对未完全破坏区域涂层通过EDS进行元素分析,如图6所示。

图6(a)SEM图片显示,涂层结构清晰可见,EDS元素成分分析显示,图6(b)区域的Si元素含量24.2%,Ta元素含量70.0%,W元素含量2.2%,C元素含量3.6%。图6(c)区域的Si元素含量8.5%,Ta元素含量83.1%,W元素含量4.6%,Cr元素含量0.8%,C元素含量3.0%。图6(b、c)中均未检测到O元素含量,但检测到Si、Cr涂层成分元素,由于高温扩散基材中Ta和W元素渗入涂层中。但涂层结构尚未完全遭到破坏,仍然对基体起到保护作用。

图5 积聚物EDS元素成分分析

图6 未完全破坏区域涂层EDS元素成分分析

2.4涂层剥落原因分析

Ta10W合金结构件采用3D激光选区打印成型,激光选区熔化成形技术是目前3D打印重点发展的产业化方向之一,该技术(也称选择性激光熔化Se-lectiveLaserMelting,SLM)基于快速成形的基本思想,即逐点、逐层熔覆的增材制造方式,根据零件的三维模型,将模型按一定的厚度分层切片,零件的三维形状信息将转换成一系列二维轮廓信息,随后在数控系统的控制下,用激光通过阵镜控制来熔化金属粉末,直接成形具有特定几何形状的零件[11]。

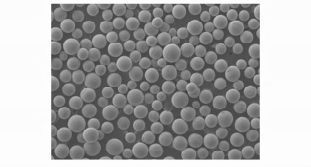

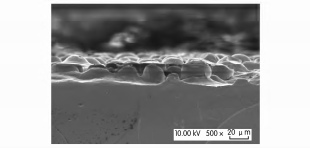

由于Ta10W合金结构件打印使用球形粉如图7所示,打印零件表面粗糙不平如图8所示。打印后结构件外表面可以通过喷砂,抛光等方法处理光洁,而对于小直径管内壁面目前无法有效处理光洁,酸洗只能达到清洁表面作用,不能改善表面粗糙程度,涂层制备时管内壁面仍然为粗糙不平表面,导致涂层与基体之间不能达到很好的冶金结合状态,致使涂层与基体之间结合不牢固,在高温下受到一定压力液流冲击使涂层逐渐剥落,对基体失去保护作用,失去涂层保护的基体在高温高压下遭受气液流侵蚀逐层剥落堆积形成积聚物[12-13]。

图7 3D打印球形粉

图8 3D打印Ta10W合金结构件表面

3结论

涂层作为零件表面的服役载体,在外界热腐蚀、热梯度应力和机械载荷应力的作用下,易出现表面开裂及界面涂层剥落,当涂层界面某一位置最大附着力密度小于涂层运动的惯性力面密度时,界面就会脱粘。涂层界面先在惯性力密度最大处脱粘,然后脱粘区沿径向扩展造成涂层剥落。由于涂层剥落前底面与基体理想粘联,而3D打印Ta10W合金打印使用球形粉,打印后表面粗糙,制备高温抗氧化防护涂层时,涂层与基体之间不能形成有效的冶金结合且结合面涂层结构疏松,导致涂层与基体之间结合强度不够。由于涂层材料与基体材料在力学、热学等性能方面上存在差异,在不同载荷的作用下,涂层界面变形不协调,涂层与基体结合强度不够时,产生应力使涂层界面脱粘,随着热效应和载荷的增加,造成脱粘扩展导致涂层剥落,失去防护基体遭到侵蚀剥离,最终导致结构或者零件失效。

参考文献:3D打印Ta10W合金防护涂层失效因素分析 - 百度学术 (baidu.com)

星尘科技的Ta10W合金粉采用先进的射频等离子体球化技术制备,具有以下特性:

1.优异的球形度:通过射频等离子体球化工艺,粉末颗粒呈现高度规则的球形结构,平均球形度达98%以上,确保了优异的流动性与填充性能。

2.高纯度材料:Ta10W合金粉纯度高,杂质含量极低,满足高端制造业的苛刻要求,尤其适用于航空航天、电子及医疗器械领域。

3.均匀的颗粒分布:粉末颗粒尺寸分布均匀,粒径范围可根据客户需求进行定制,提供更稳定的加工性能。

4.优异的耐腐蚀性:Ta10W合金以其卓越的耐腐蚀性能著称,适用于极端环境下的应用,如海洋工程和化工设备。

5.高温性能优越:Ta10W合金在高温环境下保持稳定的物理和化学性质,特别适合高温结构件和部件的制造。

星尘科技致力于为客户提供最高质量的合金粉末产品,球形Ta10W合金粉的优异性能将助力客户在增材制造3d打印领域取得更大成功。

详询13318326187郑经理!