现有的基材中,Ta10w 合金具有很高的高温强度、力学性能好,可焊接、可延展、耐腐蚀、耐冲击。熔点3 080℃,但其高温抗氧化性能差,在不施加保护措施的情况下,Ta10w 合金和其他高温合金一样,在500℃左右就会出现 “pest ”氧化现象。在高温合金表面加制高温抗氧化涂层既可以显著提高合金的高温抗氧化能力,又能最大程度的保留合金的高温强度,对高温合金在高温下的氧化形成良好的保护。Ta10w 以其优异的高温性能广泛应用与航空航天、武器导弹、船舶工业等领域,如美国阿吉纳宇航飞船燃烧室就用该合金制造。

采用的另一种方法为双辉等离子渗镀技术,其特点是形成的表面合金化层与基体为冶金结合,结合强度高,组织致密,无气孔、裂纹等缺陷合金层厚度可控,最大可达300μm以上。制备工艺简单,成本低,可处理形状复杂的钽制品,该种方法制备的高温涂层过渡层非常致密,现有高性能高温防护涂层热震失效的主要表现为随着测试时间延长,产生贯穿涂层表面到基体表面的裂纹,使基体快速氧化,本文期待采用本文方法制备一层过渡层附着在基体表面,使其能有效阻止贯穿性裂纹延伸到基体表面,从而达到高温防护效果。

1、试 验

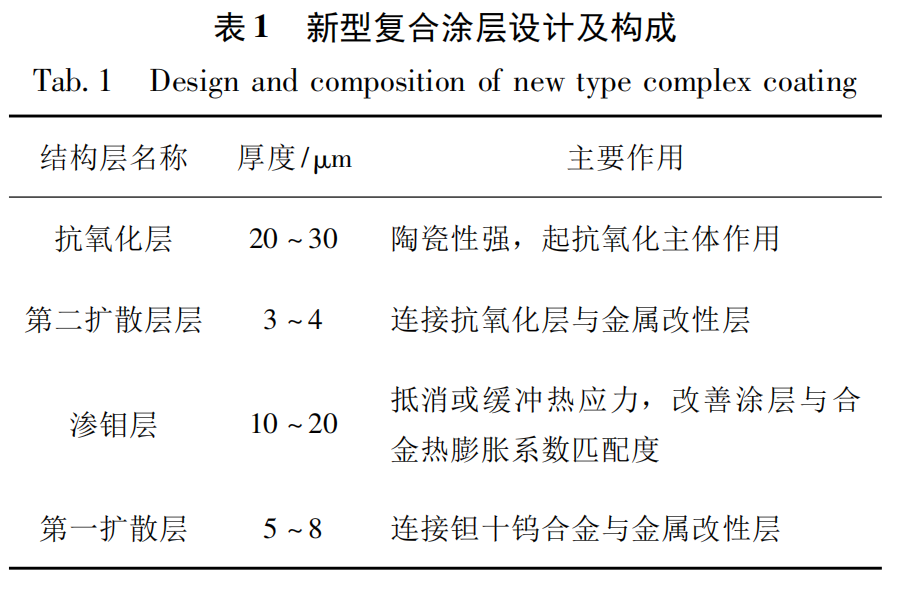

Ta10w合金和涂层之间增加一层金属改性层。目的: ①将现有粘结层主要成分由硬脆性较大的Ta-Si系涂层转变为其他抗热震性能更好的M-Si系涂层; ②利用金属的塑性和延性来抵消、缓冲涂层与合金因热匹配不良而产生的热应力,从而保持涂层结构完整不开裂。试验所用的基体为Ta10w合金,成分见表1所示,熔点3080℃,密度16.9g/cm3,硬 度240kg/mm2,冲击韧630kJ/m2,1800℃下,σb>110MPa,σ0.2>75MPa,δ>30%,ψ>85%,Et181GPa。

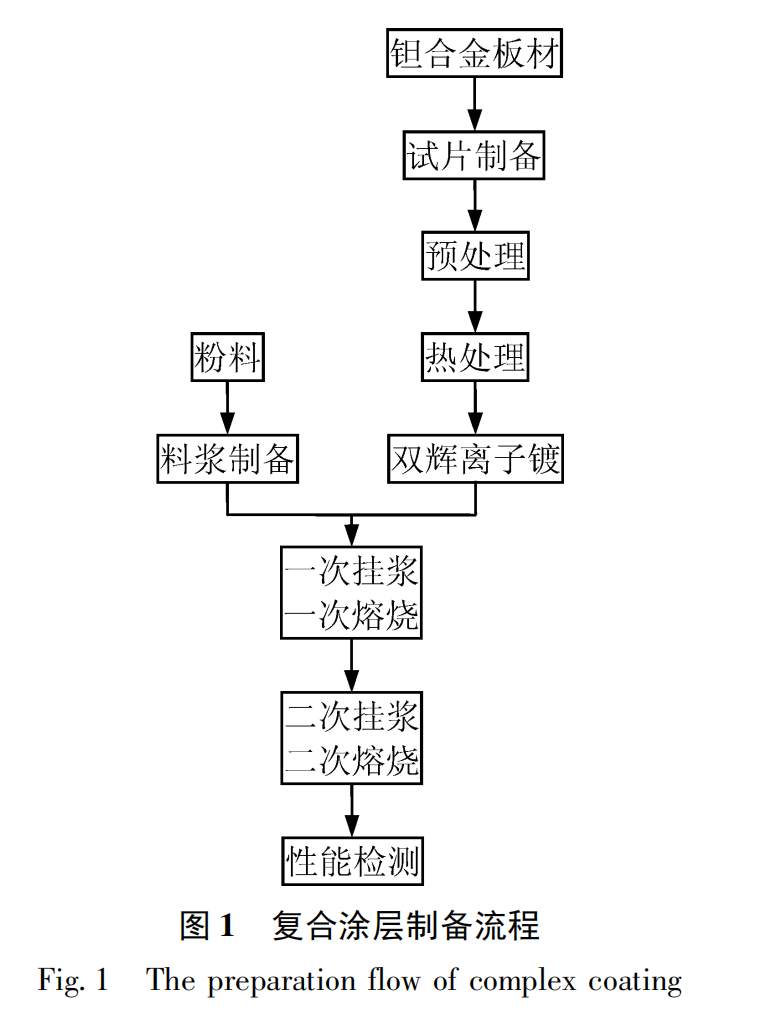

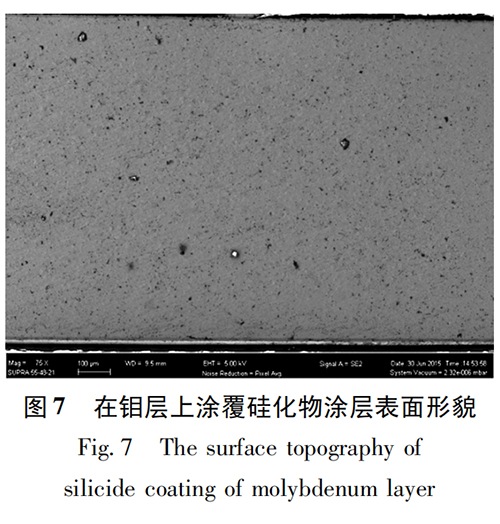

采用双辉离子渗镀技术,在基材(70mm×8mm×1mm) 表面制备Mo系涂层,在Mo系涂层上再涂覆硅化物涂层。试样制备流程见图1所示。双辉离子镀工艺为真空1.0×10-2~1.0×10-3,阴极电压400~500V,源极(钼靶材)电压1100-1300 V,金属靶材为钼靶材,试样为Ta10w 样片(70mm×8mm×1mm) ,工作气压20~80 Pa,工作气体为氩气,极间距40mm,保温温度800~1000℃,保温时间3h。为减少渗镀时钼金属离子逸散,在试样料筐外放置隔热筐,上方加盖盖板,在渗镀过程中阴极电压保持不变,调节温度和工作气压,利用辉光放电将氩气电离,电离后的氩离子在电场的作用下轰击钼靶材,溅射出钼离子,在负压的作用下钼离子进入试样合金表面形成合金层。该过程中因为阳极和源极、阴极分别发生辉光放电,所以叫双辉,最后得到的钼系涂层厚20μm,表面平整光滑,无孔洞。在渗钼层上涂覆硅化物涂层,硅化物涂层料浆在配置时主要使用的粉料为Si 50%~90% ,Mo 1%~20% ,Ti 1%~20% ,Zr 1%~20% ,Y2O3,0.1%~5% ,TiB2 1%~20% ,硅化物涂层厚度80~150μm,硅化物涂层直接涂覆在钼系涂层上,采用高真空熔烧,使用刚玉球磨罐,乙醇溶剂,转速300r/min,球磨6h制得料浆。一次挂浆量0.26~0.28g,二次0.14~ 0.16g,一二次真空熔烧工艺为1350~1520℃,保温时间15~25 min,制得的硅化物涂层厚度在80~150μm。

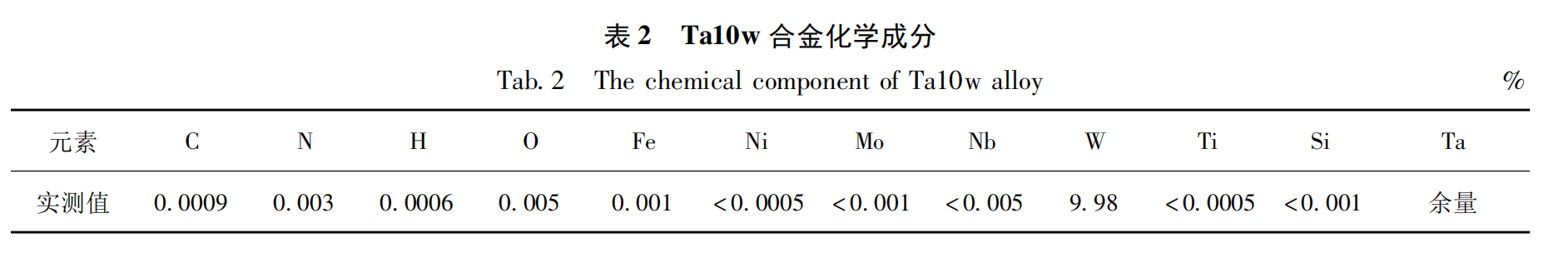

所用 Ta10w合金化学成分如下表 2 所示:

2 性能检测方法

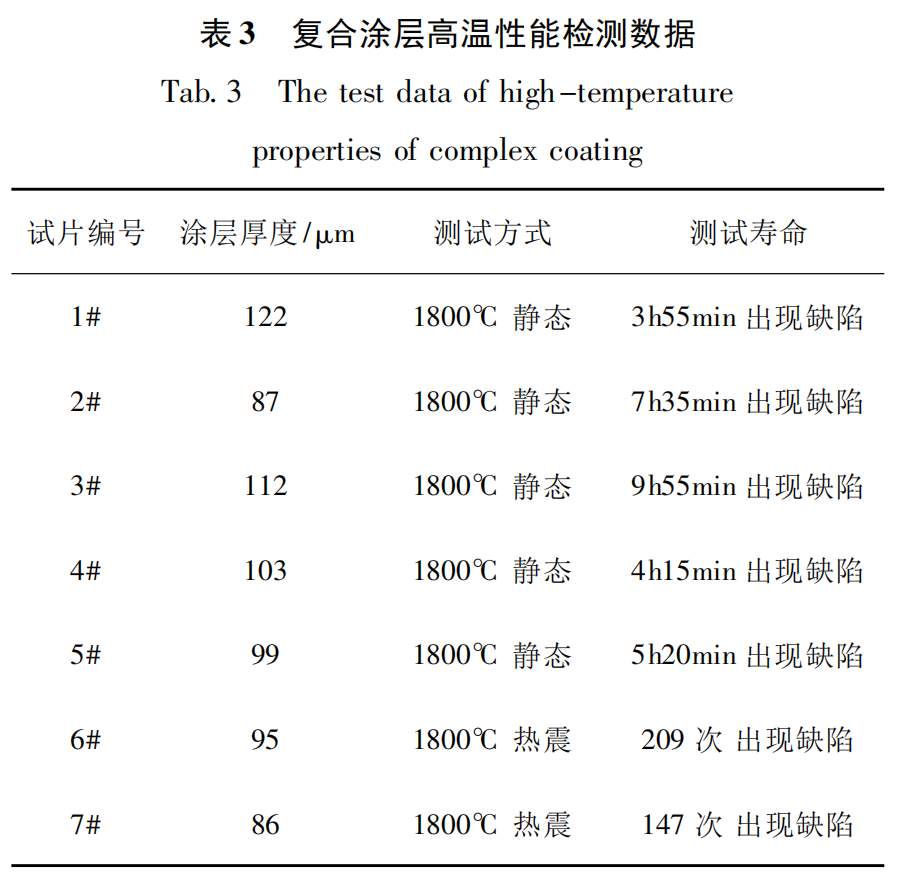

对制备的复合涂层进行高温性能检测,检测方式为固定温度的长时间静态检测和反复升温降温至特定温度、保温、降温的热震检测。测试台采用铜电极,通过电流加热,循环水冷却,测温方式采用双色红外测温仪,测试全程由电脑记录测试温度等各项数据。静态试验为在大气环境下30s左右升温至指定温度,保温至失效。热震试验为在大气环境下18s左右升温至指定温度,保温10s左右,降温20s左右,降温至室温,再循环整过程,整个过程由专门的高温测试台进行,测试台配备计时器和计数器,只需设定升温、保温、降温时间后点击运行,程序就可自动运行,直至检测现场通过佩戴高温防护镜观测到试片失效后停止。静态及热震性能失效判定为,佩戴防护镜观察时,试片出现目视可见的黑色斑点、裂 纹、凸起等。为表征该复合涂层的高温抗氧化性能,热震和静态性能均选用1800℃测试,试验数据见表3。

3 结果与讨论

3. 1 双辉离子镀渗钼涂层

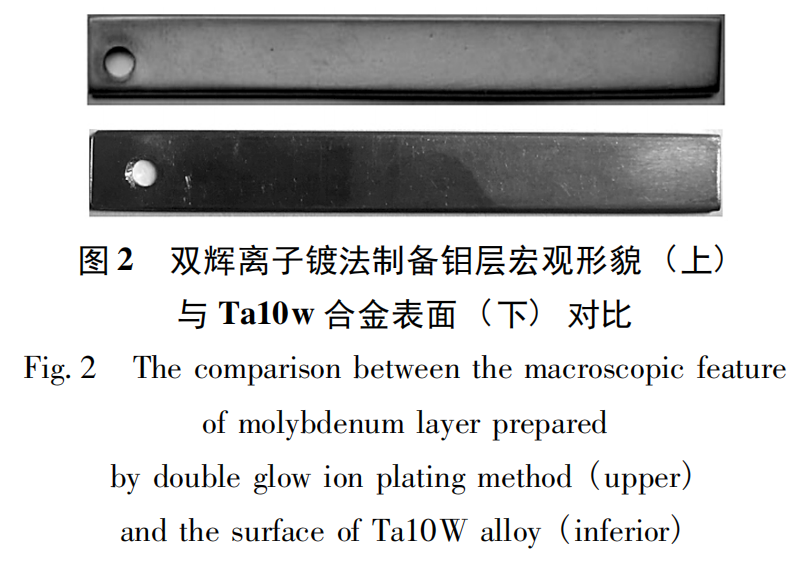

由图2可以看到渗Mo层呈亮银色,金属质感,与钽十钨合金结合紧密,表面光滑平整肉眼可见没有裂纹、孔洞、鼓包等缺陷存在,Ta10W合金表面更光亮一些。

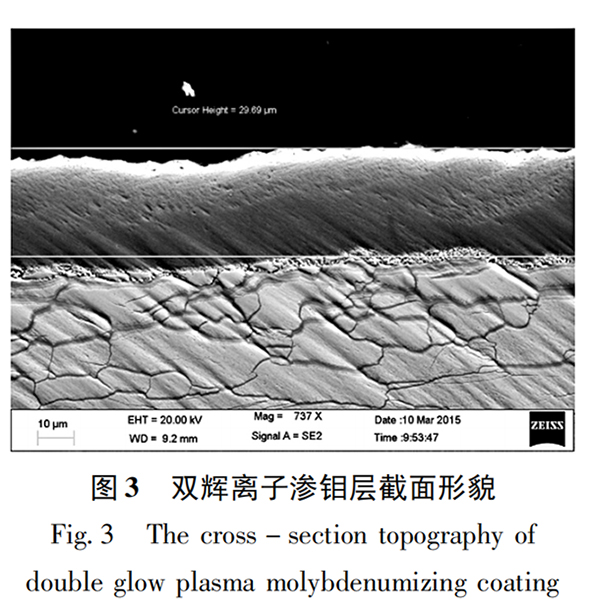

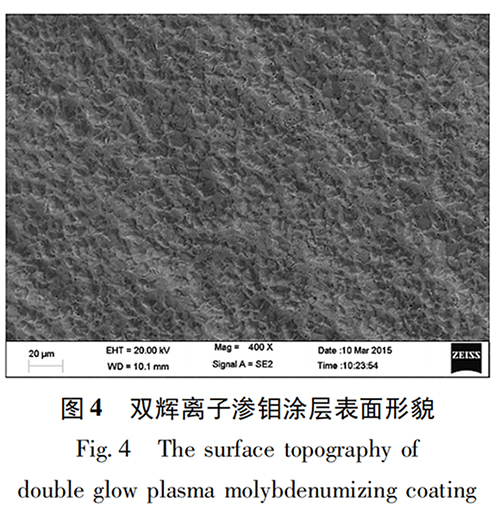

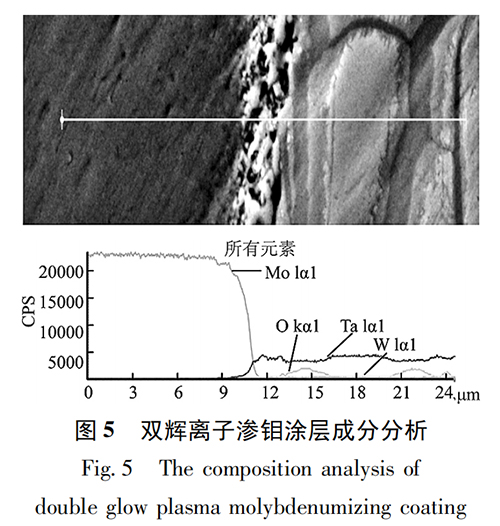

如图3所示基材表面渗钼涂层约22μm,致密均匀,由双辉离子镀的技术特点知表面合金化层为梯度材料,与基体结合牢固。合金层由元素扩散而形成,渗层成分、性能随深度呈梯度分布。这种合金层与基体之间没有性能突变的界面,与基体为冶金结合,不易剥落。图中基材碎裂一是因为渗钼工艺在调试期间,电压偏高,轰击基材表面使其碎裂,二是因为渗钼温度不当,导致基材晶粒长大,经后期调整后基材不再碎裂,后续SEM图可见,此图仅作为展示渗钼层致密程度。图4所示,渗钼层表面无孔隙裂纹等缺陷,致密均匀可有效防护基材氧化。在沉积过程中,等离子体之间的碰撞产生大量的热量。

靶材、基体升高到较高的温度(800~900℃) 。这个过程中,涂层、涂层/基体共混区、基体之间存在热扩散过程,与此同时,由于基体的溅射,基体表面产生许多空位缺陷,这使得元素之间的扩散势减小,元素间扩散容易。扩散过程的存在使得共混区的宽度进一步扩大,提高了涂层与基体的结合强度的同时,也提高了涂层与基体间的热膨胀匹配。

3. 2 渗钼涂层上涂覆硅化物涂层

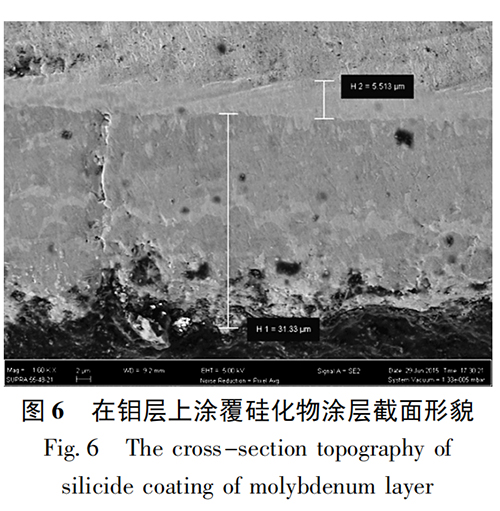

如图6所示,复合涂层总厚度35μm左右,渗钼层5μm硅化物涂层 31μm,后期试验中复合涂层厚度大部分为100μm 左右,能更有效的提高基体的高温使用能力。面层硅化物涂层比之渗钼层稍疏松,在高温下呈熔融状态,具有流动性,可有效填补涂层挥发时形成的孔洞裂纹,提高涂层寿命。本文试验性能检测所用的复合涂层厚度均在80μm以上,涂层厚度详见表3。

3. 3 复合涂层高温性能检测

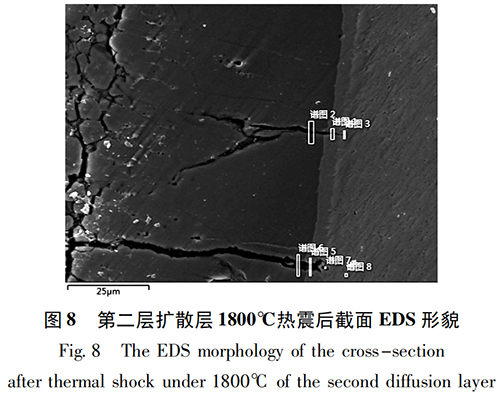

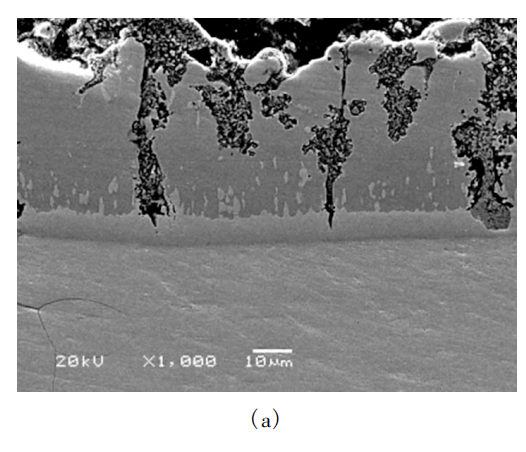

在高温性能测试中,1800℃下静态寿命可达10h左右,热震性能200次左右,图8为热震失效后的复合涂层EDS,从图上可以看出在双辉离子渗镀钼层上的硅化物涂层出现很多裂纹,有纵向和横向两种,纵向裂纹深度约70μm,贯穿涂层表面直达钼层,钼层和硅化物涂层间形成了扩散层,从而提高了两层之间的结合力,改善了因热膨胀系数不同造成的受热开裂,钼层(图中为右侧部分,此部分并非合金基材,下图给出基材和渗钼层部分)仍致密均匀,很好的阻隔了Si和O2,有防护效果,可见涂层失效表现为表层失效,下一步可从提高表层性能考虑,该复合涂层仍有很大的提升空间。

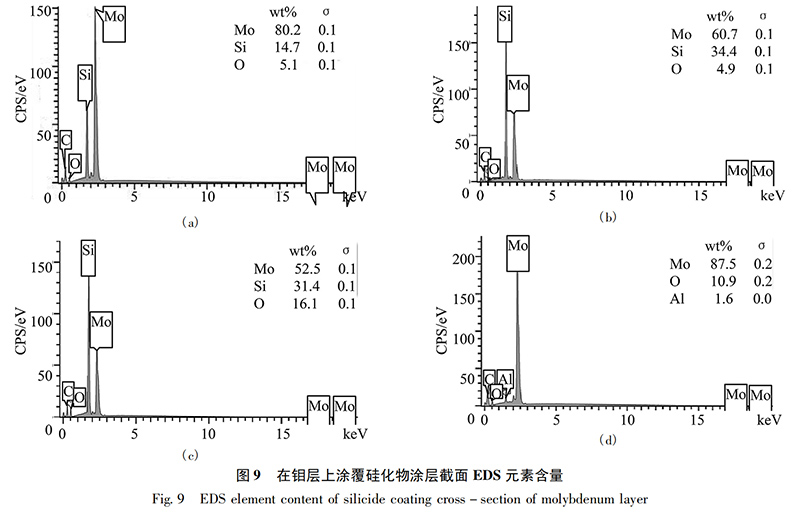

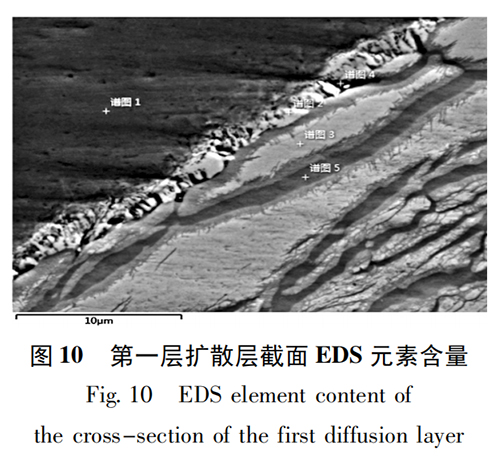

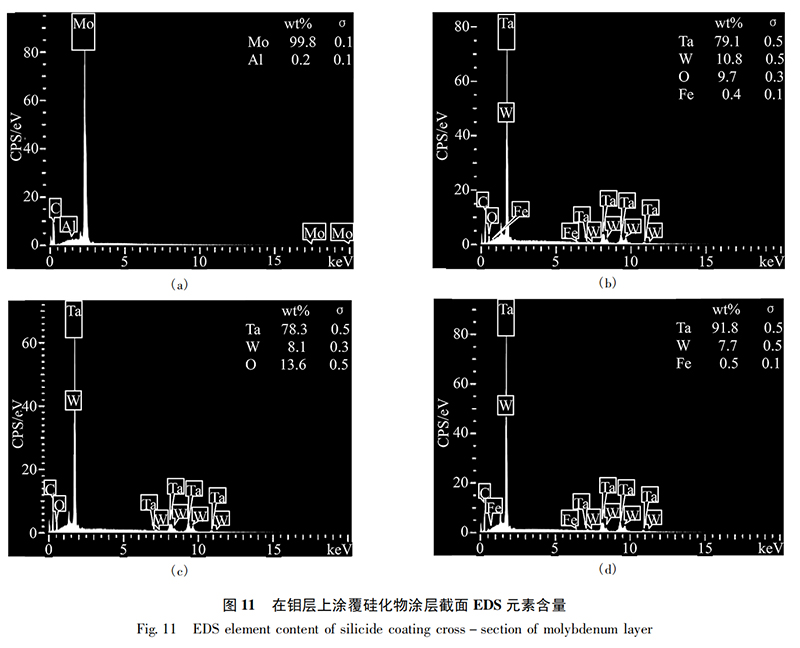

由图(a)可以看出双辉离子渗钼层和硅化物涂层之间形成了扩散层,扩散层主要成分为钼(80.2%) ,其次为硅(14.7% ) ; 由(b)、(c)可以看出裂纹内的只要元素为硅(50% ) ,其次为钼 (30% )和少量的氧(15%);图(d)为渗钼层,主要成分为钼。热震后渗钼层截面 EDS 点扫描形貌如图所示涂层部分致密均匀,在涂层与金属的过渡部分出现裂纹,分析认为是由双辉离子渗镀过程基体表面受到轰击出现的微裂纹在高温测试过程中因热膨胀导致。

由图(a)可知双辉离子渗钼层主要元素为钼(99.8% ) ,由图(b、c、d) 可知渗钼层与基体间的过渡层主要成分为基体材料,渗钼层下面的裂纹内主要成分为基体材料,基体材料的主要物质Ta、W。图中左侧为渗钼层,右侧为基材,硅化物涂层的纵向裂纹从图中看并未穿过渗钼层,因此在高温氧化过程中基材并未暴露在大气中被氧化,所用渗钼层能有效阻止基材氧化,使其在高温下具有更长时间的使用寿命。

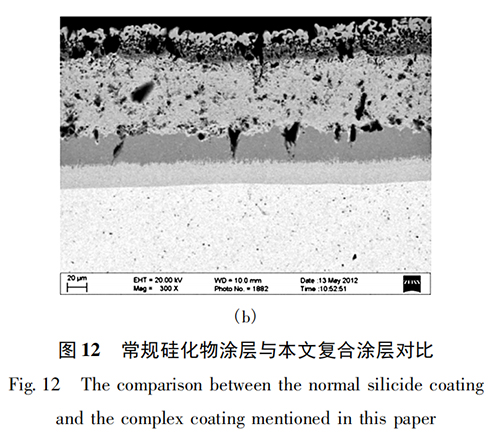

上图a为普通硅化物涂层,b为本文复合涂层,可以看出纵向裂纹在左图中已穿透至基材,在高温测试过程中极易发生基材氧化失效,b图中虽然表层涂层已经失效,但纵向裂纹和孔洞均不能穿过渗钼层达到基材表面,因此采用本文所述的渗钼层对于提高基材的高温使用寿命有突出作用。

4 结 语

1)采用双辉离子渗钼技术和料浆熔烧法制备的Ta10w高温抗氧化复合梯度涂层,在1800℃下可连续工作10h,渗钼层和基体、硅化物涂层和渗钼层之间均有厚度不等的扩散层生成,增强了涂层间的结合强度,可有效提高涂层的耐高温性能。

2)由双辉离子渗镀技术制备的钼层厚度可控,致密均匀,在1 800℃下连续工作10h后表层失效,渗钼层仍致密均匀,有效保护了基体材料。

3) 通过本文方法得到的复合涂层有效阻挡了纵向裂纹向基材表面的渗透。

星尘科技

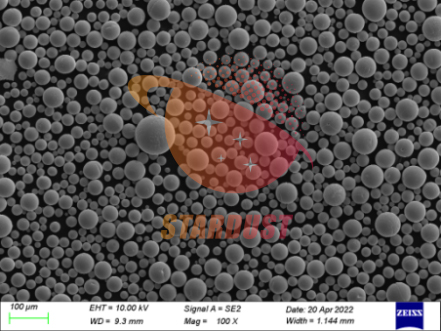

星尘科技(广东)有限公司是一家专业从事3D打印、粉末冶金、表面工程等领域用高端球形粉体材料研发、生产和销售的国家高新技术企业。公司坚持以射频等离子体球化制粉技术为核心,提供国际先进的粉体产品及应用解决方案。

公司主营产品包括钨、钼、钽、铌、钒、铼、铬等高端稀有难熔金属及其合金、化合物球形粉体,同时提供射频等离子体球化、等离子旋转电极雾化、3D打印、热等静压、注射成型、粉末冶金等技术服务。

星尘科技生产的球形Ta-W耐火合金粉采用射频等离子球化雾化法制成,具有高纯度缺氧、球形度高、表面光滑、无卫星、粒度分布均匀、流动性能优良、疏松密度和振动密度高等特点。钽钨合金是一种高密度的材料,具有较高的熔点、较高的抗拉强度、良好的动态延展性和耐腐蚀性等特点,应用于化工防腐蚀,机械,航空航天以及军工领域。

更多详情欢迎垂询

文章来源:

2018 年 2 月 第 47 卷第 1 期 ( 总第 268 期) 云南冶金 YUNNAN METALLURGY Feb. 2018 Vol. 47. No. 1 ( Sum268)

中图分类号: U117. 2 文献标识码: A 文章编号: 1006-0308 ( 2018) 01-0050-07