1引言

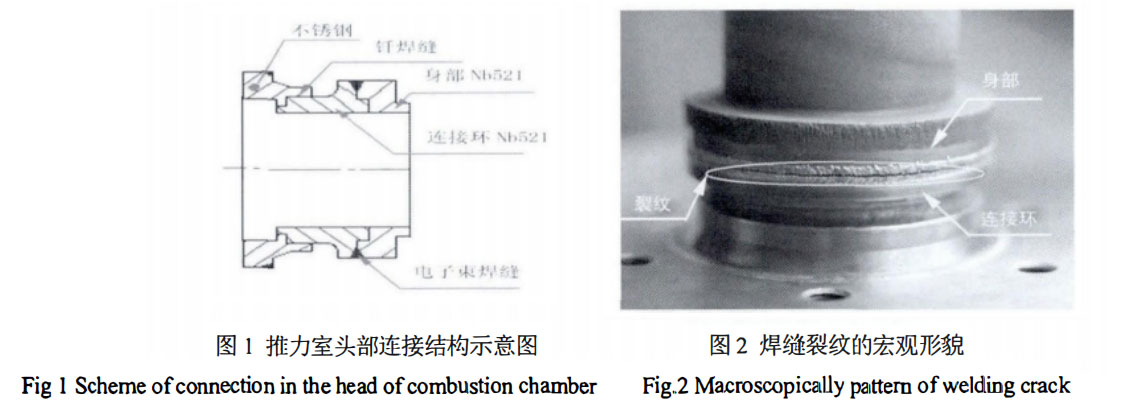

我所某型号推力室发动机推力室喷管身部材料为Nb521合金。不锈钢喷注器头部的连接是采用钎焊技术先将不锈钢与Nb521合金焊接起来,构成不锈钢/Nb521合金过渡连接环,再通过电子束焊接方法将连接环与不锈钢头部和喷管身部连接起来,从而完成发动机的组装,其结构示意,见图1。

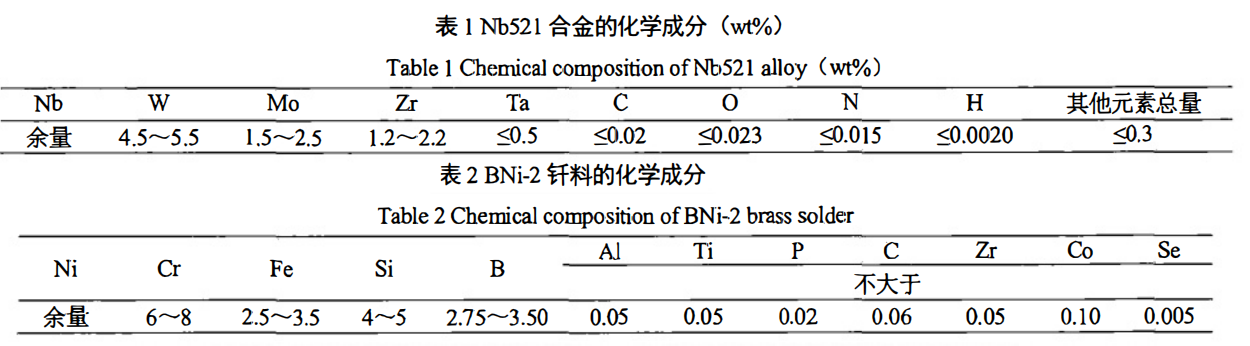

所用钎料为BNi-2。Nb521合金成分(表1),BNi-2钎料成分(表2),喷管身部表面有含O、Si、Cr、Nb、Hf等元素的涂层。

Nb521合金过渡连接环与喷管身部电子束焊连接前部件表面处理情况为:喷管身部和Nb521合金过渡连接环在产品焊接前均经过车削和酸洗处理。

焊接后通过了3MPa液压强度试验和2MPa氦检试验;随后又成功通过了热试车考核;随后进行鉴定级力学环境试验;试验结束后发现连接环与身部电子束焊缝处有一段长度约为2cm的纵向裂纹,立即进行了3MPa液压强度复测,焊缝裂纹处泄露。

本文针对裂纹产生的机理进行分析,确定了裂纹的性质,找出了焊缝开裂的根本原因,通过调整焊接前的工艺处理过程,实现对焊接裂纹的控制。

2试验方法与结果

2.1焊缝裂纹宏观观察

经观察泄漏件存在平行焊缝且位于焊缝中心的纵裂纹,见图2。

2.2裂纹断口扫描电镜观察及XRD(X射线衍射)分析

2.2.1裂纹断口扫描电镜观察

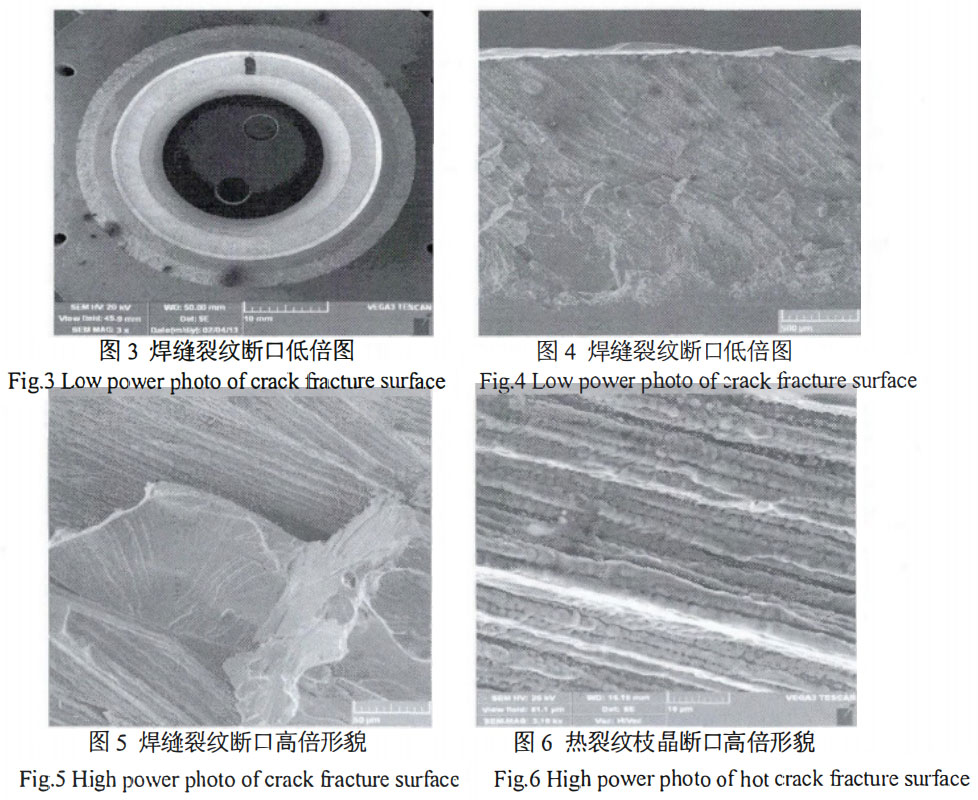

将连接环与身部焊缝沿着焊缝中心裂纹处打开,12周长的断口明显分为两层,外圈呈暗灰色深度约1mm;内圈是呈金属光泽的小刻面,其余断口均为呈金属光泽的小刻面,见图3。

用扫描电镜观察焊缝裂纹断口,可见断口分成裂纹自由表面断口(外圈呈暗灰色处)和裂纹扩展后的解理断口(内圈呈金属光泽的小刻面处)两部分,其断口形貌见图4和图5,裂纹的断口明显具有沿枝晶断开的特征,将此处放大可见胞状树枝晶的一次枝晶和二次枝晶有明显的突起(图6),表明裂纹形成的温度较高,其余断口形貌为解理断口,裂纹断口表明:断口的性质属焊缝结晶过程中形成的凝固裂缝(即热裂缝),其余断口为解理断口表明焊缝塑性和韧性差。

2.2.2焊缝裂纹断口的XRD(X射线衍射)分析

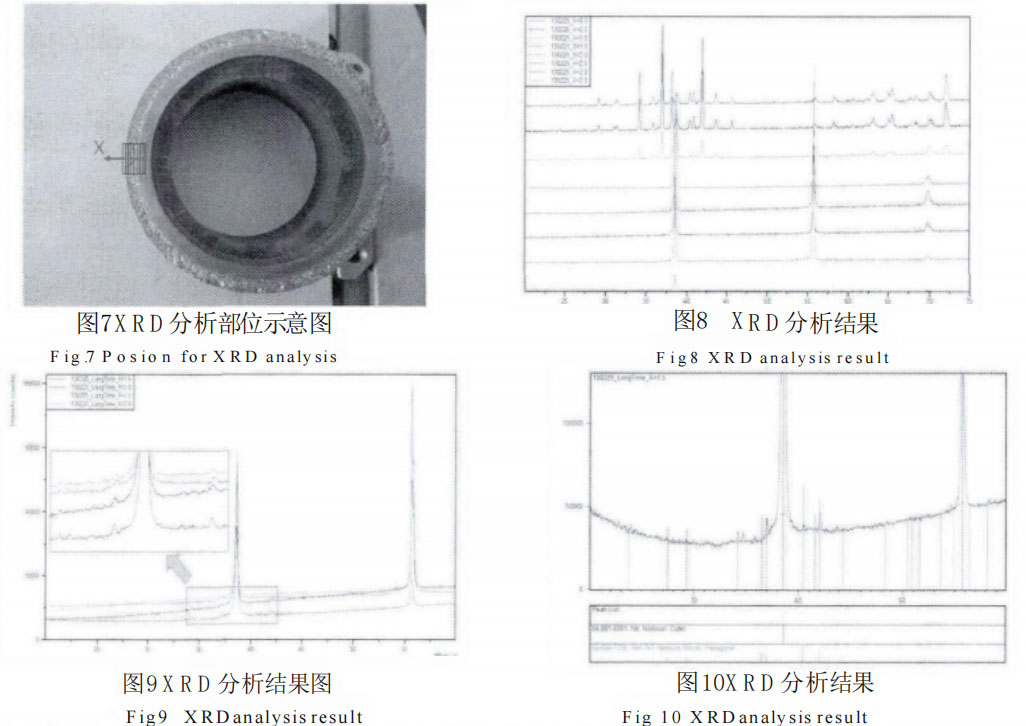

用小光斑的X射线衍射仪对焊缝裂纹断口采用大掠角自动发散狭缝测量,固定打到样品上的X射线光斑为0.5mm大小,使用五轴样品台,X轴每隔0.5mm 测量一个图谱,当X移到3.5mm位置时强度变弱,说明此时X射线已经达到样品最外沿,对X=1.5~3.0 位置,延长测量时间再次测量以提高分辨率,显现微量相(图8)。

长时间测量的图谱显示在这些X轴位置,33°-45°间都有些微弱的小峰(图9),经物相鉴定,这些微弱峰峰位于六方相Nb₅Si₃化合物的卡片吻合(图10)。

裂纹断口扫描电镜观察及XRD(X射线衍射)分析表明:此种裂纹是在焊缝结晶过程中形成的凝固裂缝,且主要为Nb₉Si₂化合物的低熔点共晶。

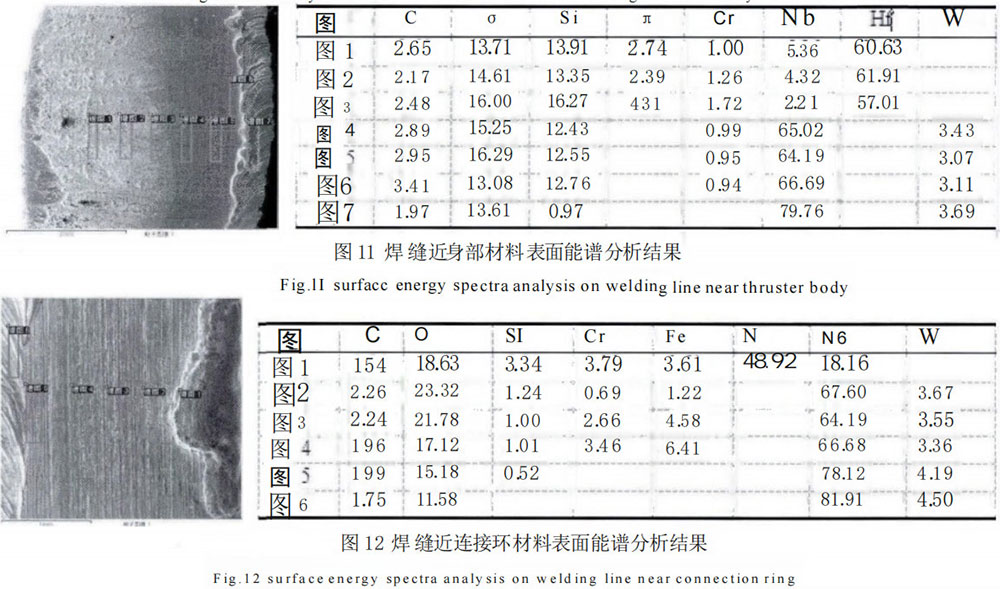

2.3焊缝近身部和焊缝近连接环表面的能谱分析

为了分析焊缝中的Si元素的来源,用带牛津能谱能谱仪的TESCAN扫描电镜对焊缝近身部和焊缝近连接环表面的进行了能谱分析(图11和图12),分析结果表明:身部和连接环经车削后在近焊缝处还是残存有涂层和钎料的元素,且均含有Si。

3试验结果分析讨论

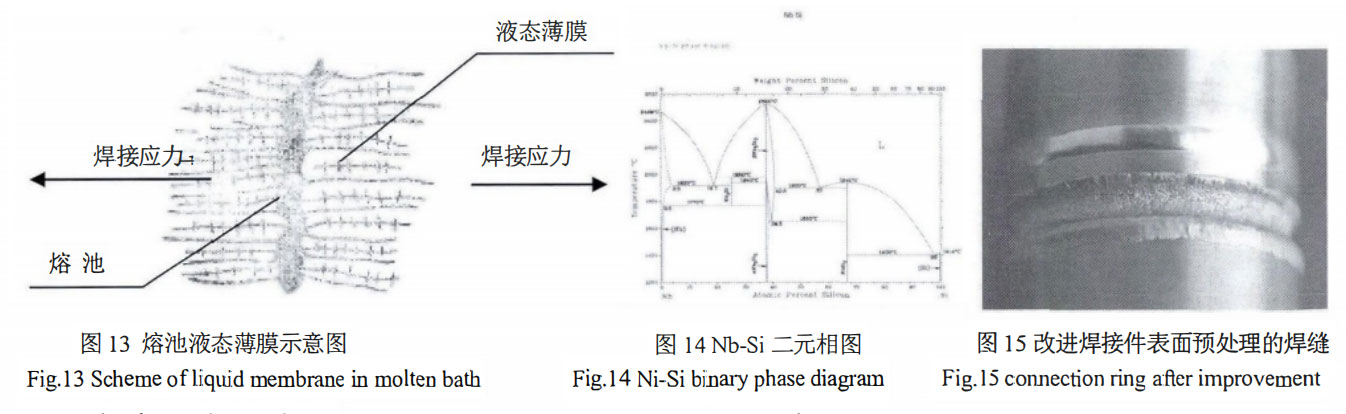

从试验结果可知,焊缝中的裂纹在焊接后就存在,在随后的热试车考核与振动试验中扩展最后导致焊缝泄漏。焊缝近表面产生的纵向裂纹是位于焊缝表面沿着焊缝中心或粗大的柱状晶界开裂的,属于由液相转变为固相过程中产生的凝固裂纹。它形成的原因是:焊缝在凝固过程中,先结晶的金属成分较纯,后结晶的液态金属中低熔点的杂质浓度逐渐增高,合金元素和杂质元素的偏析促使形成共晶物,并聚集在树枝晶间隙、柱状晶的晶间和焊缝中心区。由于共晶物熔点较低,当熔池基本金属已经结晶时,这些共晶物仍然处于液态,形成晶间液态薄膜,在一定的拉伸应力作用下,极易造成焊缝沿晶开裂,这种裂纹一般称为凝固裂纹或结晶裂纹,见图13。

而电子束焊具有能量密度大,并在焊接能量低的情况下得到焊缝深宽比大、热影响区窄的焊接接头优点。但当采用通常的电子束焊接工艺规范时,由于焊缝金属熔池小,焊缝成型窄而深,焊缝冷却速度快,所以焊缝柱状晶发达,结晶方向性很强,一般由熔池两边向中心生长,从而更加剧了这些有害元素的偏聚,使得即便在焊缝中有只少量的有害元素也会在焊缝最后凝固部位液相薄膜的产生,在焊接拉应力作用下,产生开裂,形成焊接裂纹。

连接环与喷管身部的焊缝是Nb521对Nb521 的电子束焊缝连接,按照Nb521合金的焊接性能在焊接过程中焊缝内一般不会产生低熔点共晶。但经调查此次的失效件所用的身部为旧品,涂层在烧结过程中其所含的元素会向铌合金母材内部扩散,经分析车削后近焊缝的铌合金表面还含有的较高的Si和少量的Cr元素,另外一个因素是不锈钢Nb521合金过渡连接环是经钎焊而成的,其所用的BNi-2钎料中所含的Fe、Cr、Si、B元素对于Nb521合金焊缝来说都是有害的低熔点杂质,在钎焊的过程中由于漫流和扩散也会污染待焊的Nb521合金环的表面。这些元素与Nb能形成一系列低熔点的共晶。它们熔入焊缝均会造成焊缝热裂缝的敏感性增加。能谱分析表明经车削后近焊缝的连接环表面也残留钎料中所含有的Si、Cr等元素。焊缝断口的XRD分析也证明焊缝的断面上存在Nb₉Si₃相。从图14的Nb-Si二元相图中可知焊缝熔池如果存在一定含量的Si在焊接中会形成Nb与Nb₉Si₃的低熔点的共晶,造成铌合金焊缝的热裂纹开裂。

4改进措施和效果

从上述试验结果分析讨论可知,此次连接环与喷管身部的焊缝中裂纹的性质属于焊接热裂纹,其产生的根本原因是身部铌合金涂层和连接环钎焊料中均含有能与Nb521合金产生低熔点共晶的Si等有害元素,这些元素在涂层烧结和连接环钎焊的高温过程中都会向铌合金母材中扩散且有一定的深度,Si元素的扩散尤其明显。在焊前预处理的车削加工时,如果车削加工深度不够未彻底清除这些有害元素,由于电子束焊缝的凝固特点即便是少量的有害元素的残存都会造成焊缝中Si等元素在粗大的柱状晶晶界和焊缝中心等最后凝固的部位产生偏聚,形成低熔点共晶物,最终在焊接应力和结构应力的作用下,产生热裂纹。而我们在Nb521合金过渡连接环与喷管身部电子束焊连接设计和焊接件焊前表面处理中未充分认识到这些因素控制的重要性。

根据以上对裂纹产生机理的分析,我们在焊接前对身部和连接环表面采取了较深的车削加工,经能谱分析当车削深度至原始母材表面下0.2mm,端面车削量为0.1mm时身部和连接接环表面已经无除Nb521 合金成分以外的元素。按此工艺对身部和连接接环表面进行预先处理后,经观察焊接的产品无热裂纹产生,见图15,最终顺利通过热试车考核和产品鉴定级力学环境试验。

5结论

(1) Nb521合金过渡连接环与喷管身部喷管身部焊缝在通过热试车后的振动试验时产生开裂泄漏,焊缝中的裂纹在焊接后就存在,在随后的热试车考核与振动试验中扩展最后导致焊缝泄漏。用宏观、扫描电镜断口分析、能谱和XRD分析等手段对焊接裂纹的产生机理进行分析后得出:焊缝开裂的性质属于焊接热裂纹,开裂的根本原因是身部铌合金涂层和连接环钎焊料中均含有能与Nb521合金产生低熔点共晶的Si等有害元素在焊前预处理时未得到有效去除,使Si等元素在焊缝中心等最后凝固的部位产生偏聚,形成Nb 与Nb₃Si₃的等低熔点的共晶,最终在焊接应力和结构应力的作用下产生热裂纹;

(2)根据裂纹产生的机理分析的结果,提出了对身部和连接接环表面增大焊前车削量的改进措施最终实现焊接裂纹的控制。

论文引用信息:

金属热处理

第40卷 增刊

2015年10月

铌钨合金Nb521材料具有优良的室温、高温力学性能和高熔点、低密度、高温高强度和可加工性能好的优点。

星尘科技生产的球形Nb521合金粉采用射频等离子体球化工艺制成,具有高纯低氧、球形度高、表面光滑、无卫星、粒度分布均匀、流动性能优良、松装密度和振实密度高等特点。

铌钨合金Nb521广泛应用于航空航天发动机、武器推进器、火箭导弹液体双组元发动机、核反应堆、潜水器、燃气涡轮机、汽车发动机、柴油发动机、高温炉加热带、高温模具、高温夹具、高温坩埚的制造上。https://zh-cn.stardustpowder.com/niobium-alloy-1

业务咨询请联系张经理 13318326185