1. 引言

选择性激光熔化 (SLM) 是一种基于激光的快速制造技术,利用金属粉末和计算机控制的激光逐层构建金属零件(参考文献 1、2)。零件的计算机辅助设计 (CAD) 模型被数学切片成薄层。一层粉末固化后,沉积新的一层粉末,并重复激光熔化过程,直至完成三维零件。由于 SLM 技术在原料方面的灵活性,它能够制造其他传统方法无法制造的复杂金属零件(参考文献 3)。

尽管 SLM 在制造复杂金属零件方面具有巨大的潜力,但它仍处于发展阶段。迄今为止,已有大量文献探讨 SLM 的应用范围。SLM 的主题主要集中在可行材料及其相应的成形机理上。例如,已经研究了通过激光直接制造钛(参考文献 4、5)、铁基合金(参考文献 6-11)、镍基合金(参考文献 12-14)、铜基合金(参考文献 15-18)、钛基合金(参考文献 19、20)和金属基复合材料(参考文献 21、22)。然而,关于通过 SLM 制造复杂 W-Ni-Fe 零件的研究报道很少。W-Ni-Fe 金属复合材料是重要的材料,因为它们具有高密度、综合力学性能和良好的耐腐蚀性,从而有许多实际应用(参考文献 23)。然而,由于钨的熔点很高(3420 C)(参考文献 24),这些合金通常通过传统的粉末冶金(PM)技术(参考文献 25)制造,这需要昂贵且专用的工具。 PM技术效率高、结构致密,但不适合生产形状复杂的部件,而SLM方法则适合。

正如本文所述,SLM技术在快速制造W-Ni-Fe零件方面拥有广泛的实际应用。SLM制造的W-Ni-Fe零件可用于许多工程领域,例如动能穿透器、辐射屏蔽、航空航天质量平衡、手机振动块等。当W-Ni-Fe部件需要复杂形状的最终配置时,SLM的优势尤为明显。SLM作为一种灵活的净成形工艺,凭借其随机几何设计和快速制造的强大优势,可以满足此类需求。

当采用SLM技术替代传统的PM技术制造W-Ni-Fe零件时,其变化不仅体现在简单的成形模式变化上,还体现在复杂的冶金工艺变化上,因为SLM工艺涉及多种热量、质量和动量传递模式(参考文献6、26)。本文详细研究了以光纤激光器为能量输入的SLM技术制备W-Ni-Fe合金。并讨论了激光辐照过程中的加工行为、相变、微观组织演变和致密化行为。

2. 实验步骤

2.1 粉末材料

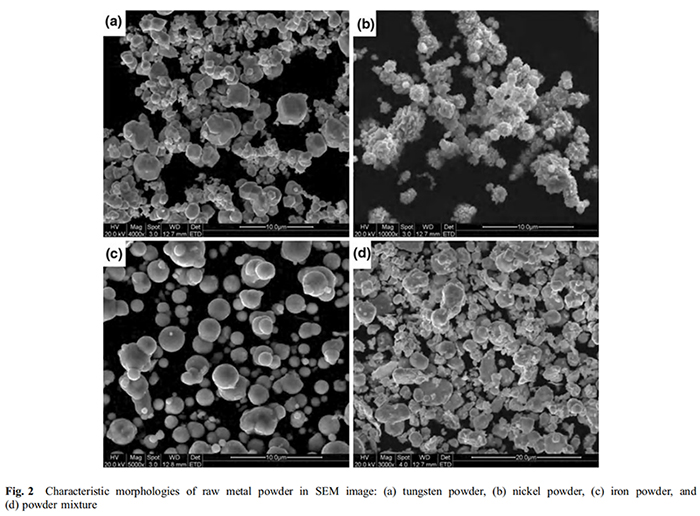

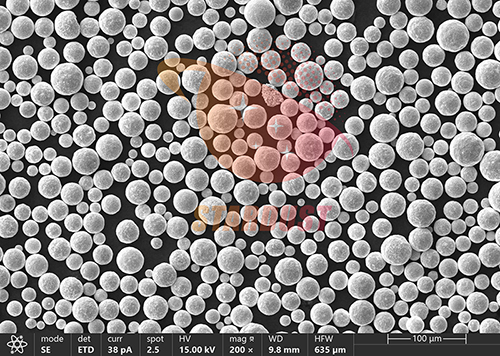

本实验使用纯度99%的W粉、纯度99%的羰基铁粉和纯度99%的羰基镍粉(供应商:北京力维科技发展公司)。将三种粉末按W:Ni:Fe的重量比90:7:3混合。在搅拌机中进行混合实验8h,以氩气为保护气体,制备出均匀的SLM复合材料。采用Quanta 200扫描电子显微镜(SEM)对原料粉末的形貌进行观察。

2.2 激光加工

W-Ni-Fe合金的SLM典型工艺主要包括三个步骤:(i) 通过送粉器沉积薄层金属粉末;(ii) 高能量输入的激光熔化粉末;(iii) 粉末床层下降一层厚度;重复上述步骤,即可制造完整的部件。该系统配备一台100 W连续/调制光纤激光器,波长为1095 nm,额定焦斑直径为30 lm。在SLM过程中,腔体先抽真空,然后充入氩气,使氧气含量降至约10-20 ppm。SLM工艺参数的取值范围如下:激光功率10-100 W,扫描速度10-180 mm/s,扫描间隔0.05-0.15 mm,层厚0.05-0.1 mm。通过上述工艺流程,成功制备了W-Ni-Fe合金构件(图1)。

2.3 表征

2.3 表征

采用HV-1000显微硬度计(供应商:Microcre光机技术公司)测量试样的维氏硬度(HV)。按照标准程序制备金相试样,并用NH3·H2O(10%,10 mL)、H2O2(10%,10 mL)和蒸馏水(20 mL)的混合溶液腐蚀约10 min。静置20秒。采用扫描电子显微镜(SEM)在二次电子(SE)和背散射电子(BSE)模式下观察样品的表面形貌和微观结构。采用能量色散X射线能谱仪(EDX)进行化学成分分析。采用X Pert PRO X射线衍射(XRD)分析仪进行物相鉴定。

3. 结果与讨论

SLM工艺中研究的混合粉末由钨粉、镍粉和铁粉混合而成。图2显示了原料粉末的形貌。钨粉作为结构金属,呈多边形,粒度分布为1-5微米(图2a)。粉末体系中这种细小的多边形颗粒可以促进更高的配位数,从而加速激光辐照过程中的致密化行为。用作粘结剂的羰基镍粉(平均粒径为 2.3 μm,图 2b)和羰基铁粉(平均粒径为 3 μm,图 2c)也表现出较小的粒径。这些相对较细的颗粒具有较大的比表面积,有利于吸收激光能量输入,从而提高颗粒温度和烧结特性(参考文献 7)。图 2(d) 显示复合粉末混合均匀。粉末混合物的均匀性对于提高激光吸收率和改善其在 SLM 过程中的流动行为至关重要,最终可能加速液体润湿性和颗粒重排(参考文献 27)。此外,这种由不同粒径细粉混合的双峰混合物可以提高松散堆积密度,这对 SLM 技术有利(参考文献 28)。

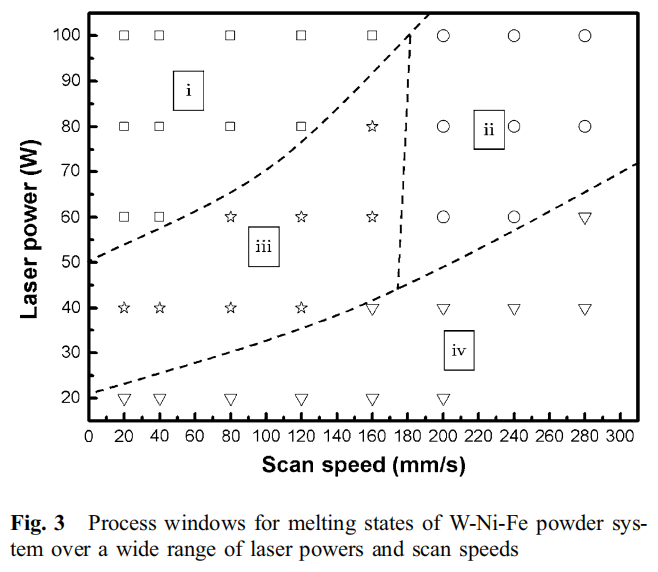

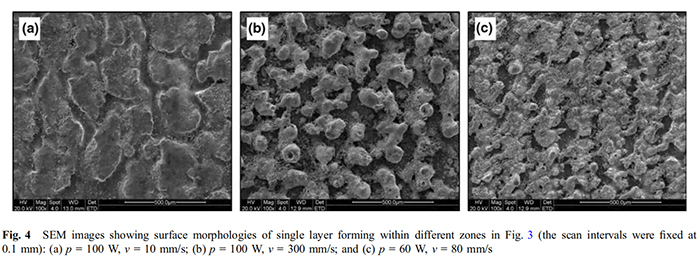

由于SLM是一种多层三维实体成型技术,本研究通过多种激光功率和扫描速度制备了一系列单层结构,以获得结合良好的层。图3展示了描述单层成型熔化状态的工艺窗口。

• 中等熔化:在高激光功率和低扫描速度下,输入激光能量足以产生连续的熔融轨迹,从而形成相对致密的表面,没有明显的裂纹和球状(图4a)。这种致密的表面在SLM工艺中是理想的。

• 球化现象:在高激光功率和高扫描速度下,出现了细长圆柱形的液态扫描轨迹,由于表面能的降低,这些轨迹被分离成一系列球状(图4b)。这种“球化”效应不利于层间结合,并会导致3D组件制造过程中出现卷曲变形和致密性差等缺陷。

• 轻微熔化:在中等激光功率和较低扫描速度下,激光能量不足以完全熔化镍粉和铁粉,从而留下一些残留粉末(图 4c)。

• 无熔化:在较低激光功率下,激光能量不足以熔化镍粉和铁粉,导致激光辐照区未结合,因此无法完成多层成形。

根据不同的激光熔化状态设定了工艺窗口。激光参数反映了每个工艺窗口中激光熔化状态的相似性。然后,大致确定了边界。图 4 示出了相应工艺窗口中单层成形的典型表面形貌。如图 3 所示,可行工艺区域在有限范围内。因此,这些工艺窗口可以为后续逐层成形选择合适的激光参数提供指导。

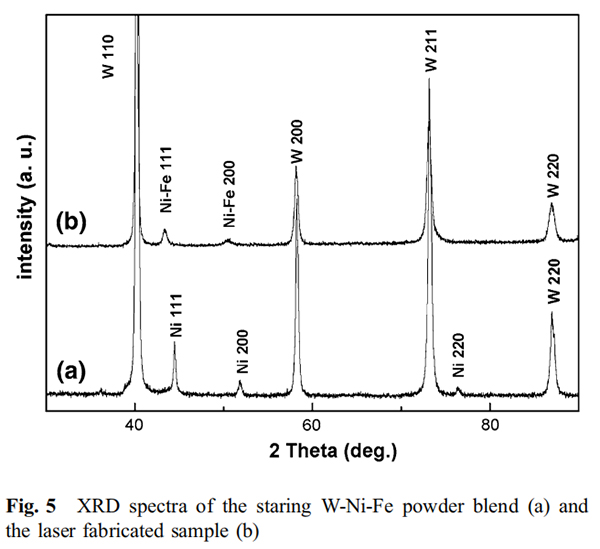

图5为W-Ni-Fe原始粉末混合物(a)及其激光制备合金(b)的典型XRD谱图,制备工艺参数为激光功率100 W、扫描速度20 mm/s、扫描间隔0.1 mm、层厚0.05 mm。原始粉末混合物由主要金属W和少量金属Ni组成。由于金属Fe的体积分数较小,因此未出现Fe的衍射峰。在高能量密度激光扫描后,Ni的衍射峰消失,形成了Ni-Fe固溶体相。

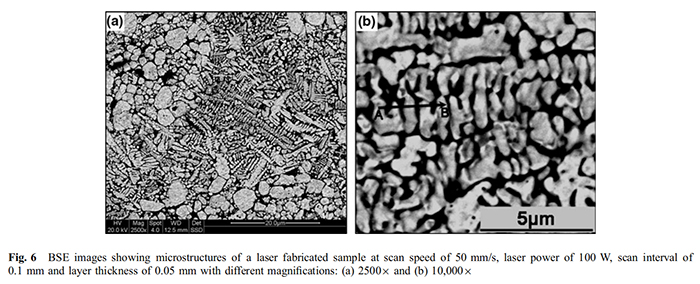

图6为SLM样品的典型微观组织,制备工艺参数为扫描速度50 mm/s、激光功率100 W、扫描间隔0.1 mm、层厚0.05 mm。如图6(a)所示,样品包含两种形貌区域:一种是胞状形貌区域;另一个是枝晶形态区。

在胞状形态区,W颗粒未熔化且均匀分散,而Ni和Fe颗粒已完全熔化并与未熔化的W颗粒粘结在一起。

因此,在该区域,最高温度超过了Ni(1452℃)和Fe(1539℃)的熔点(参考文献29),但低于W的熔点(3420℃)。因此,发生了Ni和Fe完全熔化,但Fe未熔化的液相烧结(LPS)。事实证明,W 颗粒的激光成形机制合理。在该过程中,由于施加于液相的毛细作用力,Ni-Fe 液相能够快速结合 W 颗粒。同时,W 颗粒在 LPS 过程中发生了重排和晶粒形状调整,这有助于致密化。实际上,在 SLM 工艺中,W 粉末充当结构金属,而 Ni 和 Fe 粉末充当粘合剂,这是因为 W 的熔点高于 Ni 和 Fe。因此,SLM W-Ni-Fe 粉末的 LPS 工艺在一定程度上体现了与传统 PM 工艺相似的致密化原理。然而,需要注意的是,LPS 与传统 PM 技术有两个不同之处。一方面,在 SLM 这种特殊的 LPS 工艺中,由于激光扫描线在各制造层中的重叠,颗粒发生了多次重排。另一方面,SLM 工艺的烧结时间极短。 Ni-Fe液相完全冷却后,不再发生固相烧结。

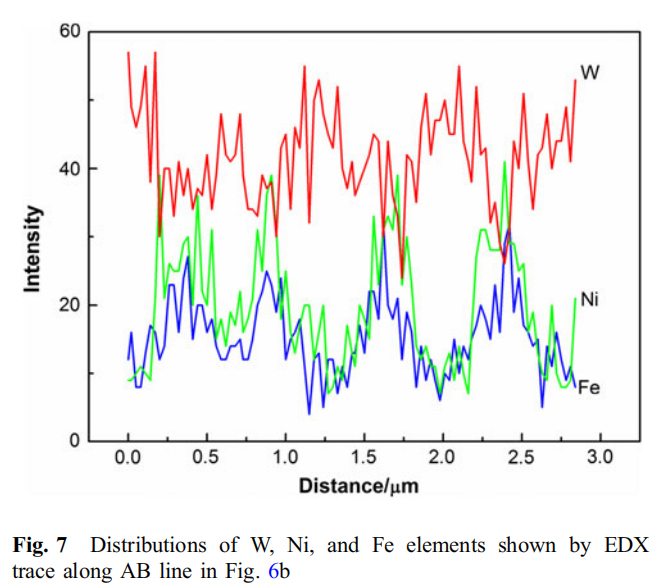

有趣的是,如图6(a)所示,结果显示不同区域从胞状结构逐渐转变为树枝状结构。此外,EDX结果显示所有白色相均为W,而黑色相则为Ni和Fe(图6b、7)。白色相的硬度约为700 HV,黑色相的硬度约为100 HV。这表明激光制备的W-Ni-Fe合金在不同微观区域的形成机制不同。事实上,在SLM加工过程中,激光束在任何粉末颗粒上的持续时间取决于光斑尺寸和扫描速度,通常在0.5至25毫秒之间(参考文献30)。在如此短的时间内,高激光功率密度很容易导致熔池中心和边缘之间出现较大的温度梯度。因此,沿着温度梯度,枝晶形貌逐渐转变为胞状形貌。因此,不同的温度范围会产生不同的微观组织特征,从而导致不同的激光成形机制。

枝晶形貌区域在不同区域呈现出从胞状形貌向枝晶形貌的逐渐转变。EDX 结果表明,所有白色相均为 W,而黑色相为 Ni 和 Fe(见图 6b、7)。在该区域,高能量密度的激光辐照使温度升至 W 熔点以上,导致 W 颗粒在 SLM 成形过程中熔化。因此,完全熔化/凝固方法在该区域是一种可行的成形机制。还可以看出,枝晶沿着某些优选但并非恒定的取向定向生长。由于熔池中存在较大的温度梯度,枝晶沿热流方向定向生长。此外,晶粒的择优取向对枝晶生长方向有显著影响。由于激光扫描引起的多模效应,热流方向随着固/液界面的推进而发生变化(参考文献16)。因此,钨枝晶可能会根据热流方向调整其生长方向。此外,需要指出的是,由于温度超过Ni和Fe的汽化点,部分Ni-Fe液相可能会发生汽化。Guant和Shen报道了利用CO2激光束对钨-铜进行激光烧结(参考文献31)。他们的研究表明,在激光烧结中,LPS是形成机制,烧结池同时包含液相(Cu)和固相(W)。然而,在本研究中使用的W-Ni-Fe选择性激光烧结(SLM)中,钨颗粒部分熔化,形成了枝晶特征。激光制备钨基合金的不同成形机制可由两个主要原因解释。首先,在本次SLM W-Ni-Fe合金研究中,采用了光纤激光器,与CO2激光器相比,光纤激光器的工作波长更短,光斑尺寸更小。众所周知,金属对光纤激光束的吸收率高于CO2激光束(参考文献32)。因此,光纤激光器的有效激光能量高于CO2激光器,从而导致熔池温度更高。其次,由于金属Cu的热导率高于Ni和Fe,导致W-Cu合金的散热速度比W-Ni-Fe合金更快,因此熔池温度低于W颗粒熔点以下。

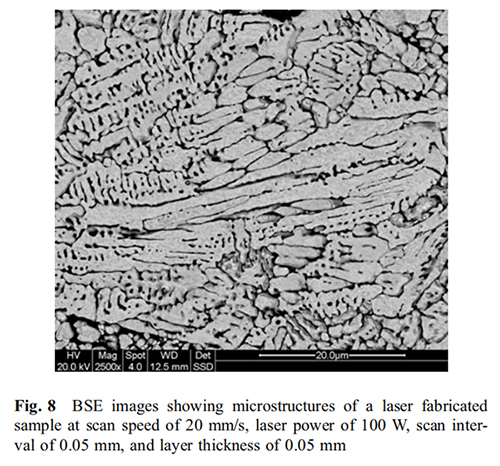

为了探究更高激光能量对微观组织演变的影响,在其他参数固定(激光功率为100 W,层厚为0.05 mm)的情况下,将扫描速度和扫描间隔分别降低至20 mm/s和0.05 mm。制成件的微观组织如图8所示。从中可以看出该组织呈现出近乎完整的枝晶特征,与图 6(a) 中的组织明显不同。此外,与图 6(a) 相比,随着扫描速度的降低,枝晶晶粒粗化。不同扫描速度和扫描间隔下组织的差异可以通过比较粉末床中激光能量来解释。已知能量输入与扫描速度和扫描间隔成反比,即随着扫描速度和扫描间隔的降低,激光能量输入增加。因此,温度场增大,热影响范围扩大,导致大部分 W 颗粒熔化。此外,降低扫描速度导致激光束在粉末床上的持续时间更长,从而加速晶粒的长大。总之,激光制备的 W-Ni-Fe 零件的组织,W 颗粒部分或完全熔化,与粉末冶金法获得的组织存在很大差异。

4. 结论

本研究创新性地将SLM方法应用于W-Ni-Fe零件的制备。基于实验研究,可以得出以下结论:

(1) 本研究制备的W-Ni-Fe混合粉末可用于制备实际工程所需的复杂形状零件,且尺寸变形和“球化”现象极小。

(2) 通过研究激光功率和扫描速度对单层成形过程中熔化表面状态的影响,制定了可行的工艺流程图。该工艺流程图可为选择合适的工艺参数提供指导。

(3) SLM成形过程中存在两种共存的成形机制:(i) Ni和Fe粉末完全熔化但W粉末未熔化的LPS成形机制;(ii) W粉末完全熔化的熔化/凝固成形机制。此外,随着激光能量的增加,成形机制呈现从LPS向完全熔化/凝固的转变趋势。

(4) 随着激光能量的增加,从LPS到完全熔化/凝固的转变趋势变得显著。W-Ni-Fe合金的微观组织主要由树枝状晶组成。

论文引用信息

《材料工程与性能杂志》

JMEPEG (2011) 20:1049–1054

DOI: 10.1007/s11665-010-9720-3

W-Ni-Fe合金粉末(钨镍铁合金粉末)因其高比重、优异的力学性能和耐腐蚀性,主要用于以下领域:

1. 配重和平衡材料

- 航空航天:用于飞机发动机叶片和陀螺仪配重,以确保平衡运行。

- 石油工业:用于钻井工具配重,增强设备稳定性。

2. 辐射屏蔽材料

- 医疗:用作CT机和放射治疗设备屏蔽部件的铅替代品,兼具环保和高强度。

- 核工业:用于核反应堆的辐射屏蔽外壳。

3. 军事和高端制造

- 穿甲弹芯:利用其高硬度和高密度,用于制造能够穿透装甲目标的动能弹芯。

- 精密模具:用于制造适用于高温高压工况的压铸模具。

4. 电子和热管理

- 散热器:用于芯片散热基板,利用其高导热性快速散热。

- 电触点:用于制造耐电弧腐蚀的高可靠性继电器触点。5. 3D打印和粉末冶金

- 金属增材制造:用作打印材料,直接成型复杂结构部件(例如飞机发动机部件)。

- 烧结产品:采用粉末冶金技术生产高密度机械零件,减少加工损耗。

https://zh-cn.stardustpowder.com/spherical-wnife-refractory-hea-powder

如需了解更多粉末信息,请联系张经理,电话:13318326185。