0 引言

随着制造业的快速发展,产品结构日趋复杂化,机械零部件的结构复杂程度和对其加工精度的要求越来越高[1]。传统的机械加工方法,如车削、铣削、钻孔等,很难满足小批量、异形、内腔结构等复杂零件的生产需求。金属增材制造技术的出现,为复杂机械零件的制造带来了新的突破。该技术通过材料的逐层堆积,可直接制造出结构复杂、个性化的金属零件,无需复杂的工装夹具和模具,大大缩短了产品开发周期,降低了生产成本。近年来,金属增材制造技术得到了快速发展,在航空航天、汽车、模具等领域得到广泛应用。将该技术应用于复杂机械零件的制造,对于提高产品性能、缩短交货周期、降低制造成本具有重要意义。本文将围绕金属增材制造技术在复杂机械零件制造中的应用展开研究,重点分析其原理、关键工艺、应用流程等,并通过试验验证探讨其可行性,以期为复杂机械零件的高效制造提供新的解决方案。

1 金属增材制造技术

金属增材制造是一种以三维模型为基础,通过材料的逐层堆积来直接制造零部件的新兴技术。根据成形方法和所用热源的不同,金属增材制造工艺可分为激光选区熔化(SLM)、电子束选区熔化(EBM)、激光金属沉积(LMD)等[2]。以SLM工艺为例,其原理是利用高能量密度激光束作为热源,通过控制激光扫描路径,选择性地将金属粉末熔化,在基板上形成液态熔池,随后快速冷却凝固形成实体层。重复以上步骤,通过材料的熔化、凝固、黏结,逐层堆积形成三维实体。在SLM成形过程中,激光能量密度、扫描速度、铺粉层厚度、基板预热温度等工艺参数对零件成形质量及力学性能有着显著影响。合适的工艺参数能够抑制成形过程中的残余应力、裂纹及孔洞缺陷,获得力学性能优异、组织致密的高质量零部件。此外,电子束选区熔化、激光金属沉积等其他金属增材制造工艺与SLM工艺原理相似,通过采用不同的能量输入方式和送粉方式来实现零部件的快速成形,基本过程都是通过高能量密度热源将金属原材料选择性地熔化,实现点到线、线到面、面到体的逐层制造全过程[3]。金属增材制造技术不受零件结构复杂程度的限制,可实现复杂内腔结构和异型结构的一体化制造,是推动复杂零件制造模式变革的关键技术。

2 复杂机械零件制造难点

复杂机械零件制造面临诸多技术难点和挑战。首先,随着机械产品向轻量化、小型化、集成化方向发展,其结构复杂程度不断提高,薄壁、细长、异形、内腔等特征大量出现,给零件的设计和加工带来极大困难。其次,复杂机械零件往往承担着传递运动、承受载荷的重要工作,因此对加工精度和使用性能要求较高。以航空发动机叶片为例,其壁厚小至0.5mm,轮廓度要求小于0.05mm,且需在高温、高压等极端工况下保持稳定。再者,复杂机械零件广泛采用难加工的高强度、高韧性材料,如钛合金、高温合金等,其物理、力学性能优异但加工性较差,导致常规加工手段无法适用或效率极低[4]。此外,多品种、小批量、定制化已成为复杂机械零件生产的主要模式,如何在保证加工质量的同时缩短生产周期、控制制造成本成为亟待解决的问题。最后,传统机械加工工艺路线长、环节多,生产耗时长、产能不足,难以满足快速供货的市场需求。综上,复杂机械零件制造普遍存在难加工、低效率、高成本、长周期等问题,急需新工艺、新方法来突破传统制造技术的局限。

3 金属增材制造技术的应用流程与要点

3.1 机械零件模型三维设计

机械零件的三维设计是金属增材制造流程的首要环节和核心基础。设计人员需要综合考虑零件的结构特点、功能要求、材料属性、成形工艺等因素,利用计算机辅助设计(CAD)软件构建三维模型。增材制造对三维模型的质量要求较高,模型必须具有完整的几何拓扑信息,不能存在面片缺失、自相交等错误。同时,还需对结构进行特殊设计和优化,如采用桁架结构替代实体结构以减轻重量,在合适位置添加支撑结构以避免变形,预留一定的加工余量以便后续加工[5]。此外,设计还要充分利用增材制造的优势,如将多个零件集成为一体化结构,设计出常规工艺难以实现的复杂内腔和异形结构等。优化设计可采用拓扑优化、参数化建模等方法,在满足使用性能的前提下最大限度地降低材料用量和缩短打印时间。

设计完成后,需对模型进行切片处理,将其离散为一系列平行的二维层面,生成数控加工代码。切片参数的设置会影响打印质量,层厚度通常在20~100μm,若层厚过大,成形件表面粗糙度增大,轮廓精度降低;若层厚过小,打印时间延长,制造成本提高。因此,需要综合考虑精度和效率,选择最优的切片参数。总之,机械零件的三维设计是金属增材制造的关键环节,其模型质量和结构优化将直接决定制造件的性能和效率。

3.2 金属增材制造的工艺参数设置

金属增材制造的工艺参数设置是获得高质量零部件的关键。工艺参数主要包括激光功率、扫描速度、光斑直径、铺粉层厚度、扫描间距等,不同参数的匹配组合会影响零件的尺寸精度、表面质量、力学性能等。首先,激光功率和扫描速度决定了单位面积能量输入,能量密度过高会导致材料蒸发烧损,能量密度不足会造成材料熔化不完全导致的粘结缺陷。因此,需要根据材料的热物理性质,优选合理的功率速度组合,如在316L不锈钢的SLM成形中,激光功率一般为200~400W,扫描速度为800~1500mm/s。其次,光斑直径与扫描间距共同决定了热影响区的尺寸和重叠率,影响熔池的稳定性和成形表面质量。光斑直径通常为50~200μm,扫描间距为50~150μm,二者比值须控制在0.5~0.8之间,以获得均匀、连续的熔化轨迹。再者,铺粉层厚度与粉末粒径密切相关,选择合适的层厚可在提高成形效率的同时保证熔化彻底。铺粉层厚度一般为粉末平均粒径的2~3倍,过厚的粉层会引起粉末堆积,阻碍熔池与基体的冶金结合。除上述参数外,预热温度、氩气流量、扫描策略等也会影响零件的成形质量和残余应力。因此,工艺参数的优化是一个多目标、强耦合的复杂过程,需要在大量试验的基础上,运用数值模拟、机器学习等手段,建立工艺参数与性能的映射模型,以实现成形过程的精确控制和智能优化。

3.3 复杂零件的打印执行

在完成三维模型设计和工艺参数设置后,复杂零件的打印过程可正式执行。首先,将零件模型导入增材制造设备的控制软件,根据零件尺寸选择合适的基板,并在基板表面涂覆一层与金属粉末材料相同的粘结剂,以提高首层粉末与基板的结合力。然后,设备将按照预设的铺粉层厚度,利用刮刀或辊筒均匀地铺展一层金属粉末,并利用高能束扫描系统对粉末进行选区熔化。以激光选区熔化为例,激光束会按照规划好的扫描路径,以一定的速度和功率密度扫描粉床表面,使粉末吸收能量发生熔化、凝固、冶金结合,形成特定形状的固化层。为避免熔池氧化,成形过程需在高纯惰性气氛(如氩气)中进行,并实时监测和调节氧含量。当一个粉层制造完成后,基板下降一个粉层厚度,重复铺粉、扫描过程,直至整个零件制造完毕。

打印过程中,需要对激光功率、扫描速度、基板温度等关键参数进行实时监控,确保其在设定范围内波动,一旦发现异常须及时停机检查,避免缺陷扩大。对于结构复杂、悬垂角度大于45°的零件,打印过程中容易发生变形、塌陷等问题,因此需要设计合理的支撑结构,增加散热通道,减缓温度梯度。此外,对于尺寸较大的异形零件,可采用分区域、分层级、分方向的打印策略,降低残余应力,提高成形效率。打印完成后,待零件冷却至室温,再将其与基板分离,并去除表面黏附的粉末。至此,复杂零件的打印执行阶段完成,零件将进入后处理环节。

3.4 成形零件的后处理

金属增材制造虽然可以直接获得近净尺寸的复杂零件,但成形零件的表面质量和精度往往难以满足使用要求,因此需要对其进行必要的后处理。首先,零件表面通常残留有大量的粉末颗粒和熔合飞溅物,使表面粗糙度Ra高达20~30μm,需采用抛丸或砂纸打磨等方法进行表面清理。其次,成形零件与基板连接处会形成一定的支撑结构,这些支撑会影响零件的装配和使用,必须通过带锯切割、线切割等手段将其去除。再者,增材制造过程中材料的快速熔凝会导致零件内部残余较大的拉应力,且组织性能各向异性明显,因此需采用热处理工艺消除应力,调整显微组织,提高力学性能的均匀性。此外,对于结构复杂、内腔狭小的零件,常规加工方法难以进入其内部进行精加工,增材制造结合数控技术为此提供了新思路。利用超声振动辅助的电解加工,可在复杂零件表面获得表面粗糙度Ra达0.4μm的镜面效果;数控铣削与增材制造交替进行,可实现零件的“一体化”精密制造,加工余量控制在0.1mm以内。最后,零件成形后的无损探伤也不容忽视,如X射线、超声等方法可用于检测内部的裂纹、未熔合等缺陷,以保证零件性能满足设计要求。需要指出的是,后处理虽能改善零件的性能,但也会导致制造成本增加、制造周期延长。因此,后处理方案的制定要综合考虑技术、经济等因素,尽量减少后处理环节,从源头上提高零件的成形质量,这需要设计、材料、工艺、装备等的持续优化。

4 试验验证

4.1 试验设计

为了验证金属增材制造技术在复杂机械零件制造中的应用效果,本研究选取某型航空发动机涡轮叶片作为试验对象。该叶片具有复杂的扭曲型面、内部冷却通道及薄壁结构,壁厚最小处仅0.8mm。采用对比试验方法,分别使用金属增材制造技术(实验组)和传统五轴数控加工技术(对照组)制造相同规格的涡轮叶片。试验在某航空制造企业工程中心进行,历时3个月。实验组使用德国EOSM290选区激光熔化设备,激光功率为400W,扫描速度为1200mm/s,光斑直径为100μm,层厚为30μm。试验材料选用GH4169高温合金粉末,粒度分布为15~45μm。对照组采用德马吉五轴加工中心DMU80,以GH4169锻件为毛坯进行加工。实验组制造流程为:三维建模(UG软件)→模型切片(Magics软件)→工艺参数优化→SLM成形→热处理(950℃/4h真空退火)→支撑去除→精加工。对照组制造流程为:毛坯锻造→粗加工→半精加工→精加工→抛光→检测。

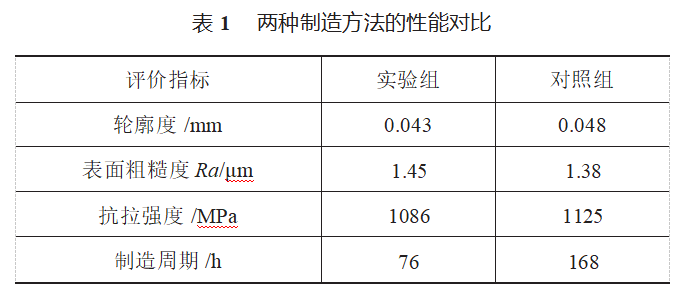

评价指标包括:(1)尺寸精度,采用三坐标测量仪检测轮廓度,要求≤0.05mm;(2)表面质量,使用粗糙度仪测量表面粗糙度,要求Ra≤1.6μm;(3)力学性能,进行拉伸试验测试抗拉强度,要求不得小于1000MPa;(4)生产效率,记录从原始数据到成品的完整制造周期。试验数据采用SPSS软件进行统计分析,评估两种制造方法的优/劣势。通过该试验系统地验证金属增材制造技术在复杂机械零件制造中的工艺可行性、质量稳定性和经济效益。

4.2 试验结果

通过对实验组和对照组涡轮叶片的系统测试与分析,获得了两种制造方法的对比数据。如表1所示,在尺寸精度方面,金属增材制造技术获得的叶片轮廓度为0.043mm,略优于传统五轴加工的0.048mm,这主要得益于SLM工艺的逐层堆积特性和优化后的扫描策略。表面质量测试结果表明,经过后处理的增材制造技术获得的叶片表面粗糙度Ra达到1.45μm,与传统加工方法获得的1.38μm相近,均满足设计要求。力学性能测试显示,增材制造技术获得的叶片的抗拉强度为1086MPa,较传统工艺的1125MPa低约3.5%,这可能是由于SLM成形过程中产生的微观孔隙所致。在生产效率方面,金属增材制造技术表现出显著优势,从数据建模到成品完成仅需76h,传统工艺需要168h,效率提升54.8%。这一效率提升主要体现在省去了毛坯制备、粗加工等工序,实现了零件的一体化成形。

试验数据表明,金属增材制造技术在保证零件性能的前提下,提高了复杂机械零件的制造效率,特别适合于小批量、个性化的高复杂度零件制造。虽然在某些性能指标上与传统工艺仍存在小幅差距,但其整体性能已能满足工程应用要求。

5 结语

金属增材制造技术为复杂机械零件的制造提供了新的解决方案。通过对其工艺原理、应用流程和试验验证的系统研究,该技术在保证零件性能的前提下,可提高制造效率,缩短生产周期。试验结果表明,通过该技术制造的涡轮叶片在轮廓度、表面质量和力学性能等方面均达到工程应用要求,展现出良好的应用前景。但该技术在材料成本、表面质量和力学性能等方面仍存在提升空间。未来,随着激光技术、材料科学、智能控制等领域的不断发展,金属增材制造的工艺稳定性和零件性能将进一步提高。同时,通过建立标准化的工艺规范和质量控制体系,该技术有望在航空航天、汽车、新能源等领域获得更广泛的工程应用。

参考文献:2025 年第14期 刘得伟:金属增材制造技术在复杂机械零件制造中的应用研究 机械制造与智能化

星尘科技(广东)有限公司专注于高端球形金属粉末材料的研发与生产,3D打印服务依托射频等离子球化技术,提供高纯度、高球形度的钽、钨、钼等难熔金属粉末,适用于激光/电子束增材制造、热等静压、激光熔覆等工艺。公司在医疗领域表现突出,3D打印的钽金属骨科植入物(如椎间融合器、髋关节假体)已成功应用于近1000例临床手术,并参与制定多项国家及行业标准。此外,星尘科技还提供定制化3D打印解决方案,服务于航空航天、军工等高端领域。更多详情,欢迎咨询我们的专业人员:郑经理 13318326187.