1 引 言

钽(Ta)和钨(W)等难熔金属及其合金具有较大的密度、较高的熔点、良好的加工性能和抗熔融金属腐蚀等优异的物化性质,被广泛应用于电子工业、武器制造、航空航天和核工业等领域,在国民经济与国防科技中占有重要地位。其中,钽(Ta)和钨(W)的晶体结构均为体心立方(BCC)结构,可以形成二元连续固溶体合金[3]。这种难熔合金是以钽为溶剂,钨为溶质,一般通过真空电子束熔炼或者是粉末冶金等方法制成。另外,Ta-10W 合金除难熔合金的上述优点外,还具有高温强度高、抗热震性能好、线胀系数小等优点,特别适用于制备航天领域服役于极高热条件下的关键构件。

目前,钽钨合金的焊接常采用氩弧焊、真空扩散焊和真空电子束焊等方法完成。丁旭通过氩弧焊实现了 Ta-12W 合金的连接。由于热输入较高,焊缝晶粒较大,热影响区晶粒严重粗化;拉伸试验表明,试样断裂在热影响区,强度为438 MPa。Tao等采用真空电子束工艺实现了 Ta-10W 与 GH3128的焊接,并进行了焊后固溶处理;研究表明,固溶处理可有效消除接头微裂纹,并使元素发生充分扩散,焊缝组织由树枝晶变为块状奥氏体,并析出大量的合金碳化物。Chen等研究了纯钽与纯钨的电子束焊接,发现焊缝成形不良,接头内部存在大量的裂纹与缩孔,强 度 仅 为56MPa;采用将电子束作用位置偏向 Ta母材的方法进行焊接,得到了成形与组织良好的焊缝。此外,该团队研究了 TC4与 Ta-12W 异种材料的电子束对接焊接工艺,发现电子束偏向 TC4母材0.4 mm 时,接头强度与钽钨合金母材强度基本相等,焊缝中存在游离态单质钽。Luo等[11]采用 Ni箔作为中间层,通过真空扩散焊,实现了93W 与 Ta的连接,接头强度为202MPa,接头断裂在 Ni-Ta界面,断裂模式为韧性断裂,在 断 裂 界面上形成了大量的Ni4W、Ni2Ta 和Ni3Ta等金属间化合物。

与 CO2 激光相比,光纤激光具有材料吸收率高、加工柔性大、运行稳定性高等突出优点,被广泛用于铝合金、高温合金及陶瓷材料等高反、高热强度及高熔点材料的加工。但由于其通常在大气环境中实施,光纤激光焊接存在熔池波动大、羽辉喷发速度高、焊接飞溅大等特点[18-19]。另外,Ta-10W 的气体相容性较差且对杂质元素极其敏感,该合金在300 ℃时开始吸氧,340 ℃时吸氢,700 ℃吸氮,严重影响其力学性能与高温加工性能[1]。对 Ta-10W 光纤激光焊接工艺提出了严峻的挑战。

本文通过对 Ta-10W 合金板材进行光纤激光扫描焊与对接 焊,研 究了焊接功率及焊接速度对焊缝形貌的影响规律获取了热导焊转变为深熔焊接时的功率阈值。另 外,对 a-10W 对接接头的焊缝形貌及微观组织进行了观测,并对接头进行了显微硬度及拉伸力学性能测试,分析了断口形貌及断裂特征。

2 试验方法及设备

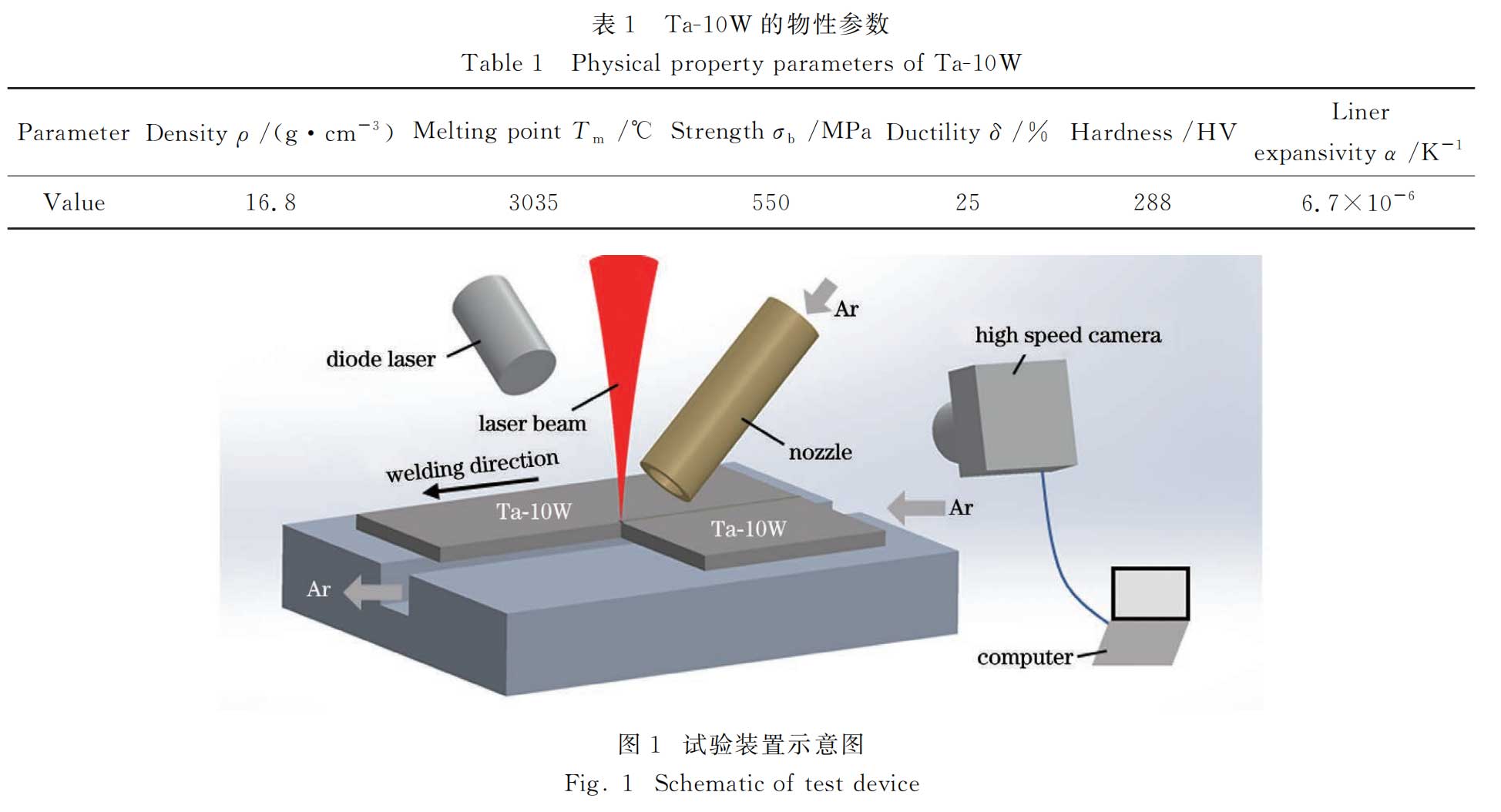

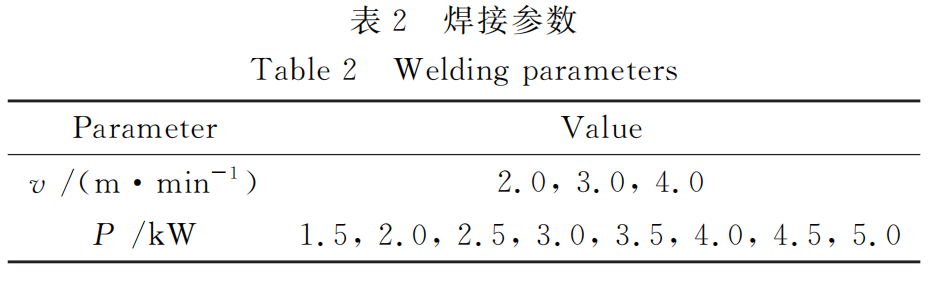

试验材料为真空电子束熔炼的 Ta-10W 难熔合金板材,其组织主要为单相钽钨固溶体。材料的物性参数如表1所示。试验设备为 YLS-6000多模光纤激光器,光束波长为1060~1070nm,光束聚焦参数 f=8mm·mrad,传输光纤芯径为200μm,输出耦合准直镜的焦距为200mm,聚焦镜的焦距为300mm,聚焦光斑直径为0.3mm。采用五轴三维加工平台实现运动轨迹及焊接工艺参数的控制。试验装置示意图如图1所示,采用气体保护喷嘴对深 熔小孔和熔池进行保护;同时,在焊缝背部实施背保护。保护气采用高纯氩气(体积分数为99.999%),保护喷嘴熔池流量为8L/min,背部流量为8L/min。在焊接时采用高速摄像机和半导体照明激光观察熔池形貌与焊接飞溅。

试验前用砂纸对板材表面进行打磨、抛光,并用丙酮清洗。试验主要分为两部分。第一部分是平板扫描试验,采用尺寸为50mm×20mm×4mm 的 Ta-10W板材,在光束离焦量f=0 mm 与上述保护气流量下进行扫描焊接试验,焊接参数如表2所示。其中,v 为焊接速度,P 为激光功率,采用正交试验的方式,进行参数组合。焊后制备金相试样,试样腐蚀液为氢氟酸和硝酸的混合液(HF与 HNO3 的体积比为1∶1),采用 VK-X130K 超景深显微镜观察焊缝形貌,并测量各焊接参数下焊缝的熔深与熔宽。

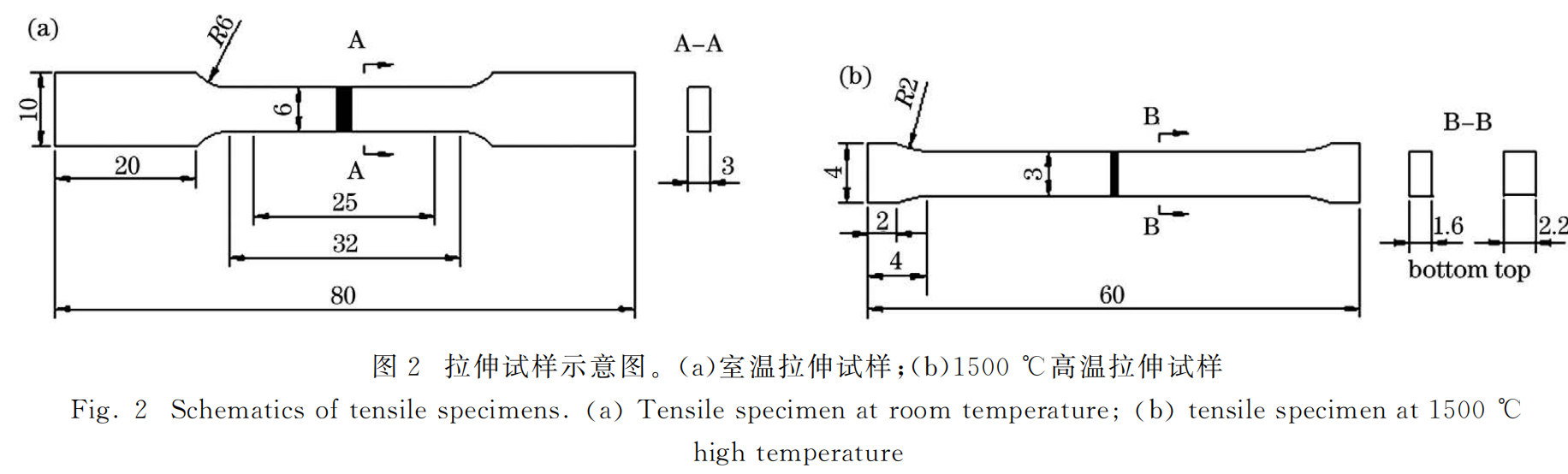

第二部分是对接焊试验,采用厚度为3mm 的Ta-10W 板材,焊接参数为:激光功率 P=4kW,焊接速度v=3m/min,离焦量f=0mm,保护气参数如前所述。焊后制备金相试样,采用超景深显微镜和 FM-300e型显微硬度计进行焊缝形貌和微观组织分析及显微硬度测试。分别制备室温和高温拉伸试样,在CMT5305拉伸试验机和高温力学试验机上进行接头的室温和高温力学性能测试。依据测试设备要求,室温与高温拉伸试验均采用小尺寸拉伸试样。为了消除焊缝形貌对接头性能的影响,所有试样均去除焊缝余高后进行拉伸测试。其中,受测试设备限制,无法测试3mm 厚度的高温拉伸试样,所以在焊接试样上切取两个相同尺寸试样后,铣去焊缝下部以获取2.2 mm厚的接头上部试样,铣去焊缝上部以获取1.6mm 厚的接头下部试样[图2(b)],测试温度为1500 ℃。拉伸后用扫描电子显微镜对断口进行观察分析。

3 试验结果显示与分析

3.1 平板扫描焊接焊缝规律

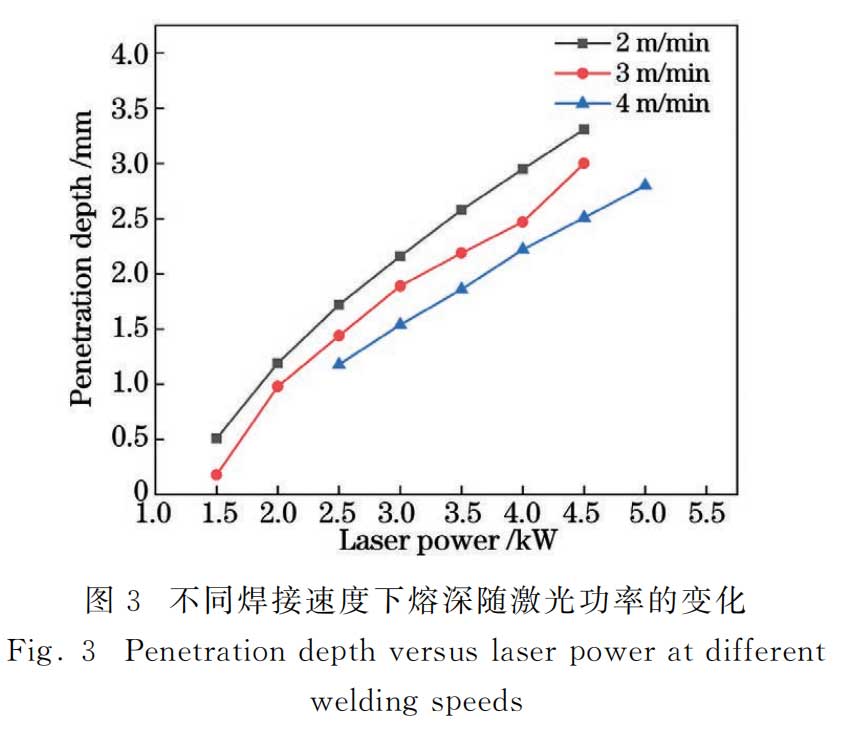

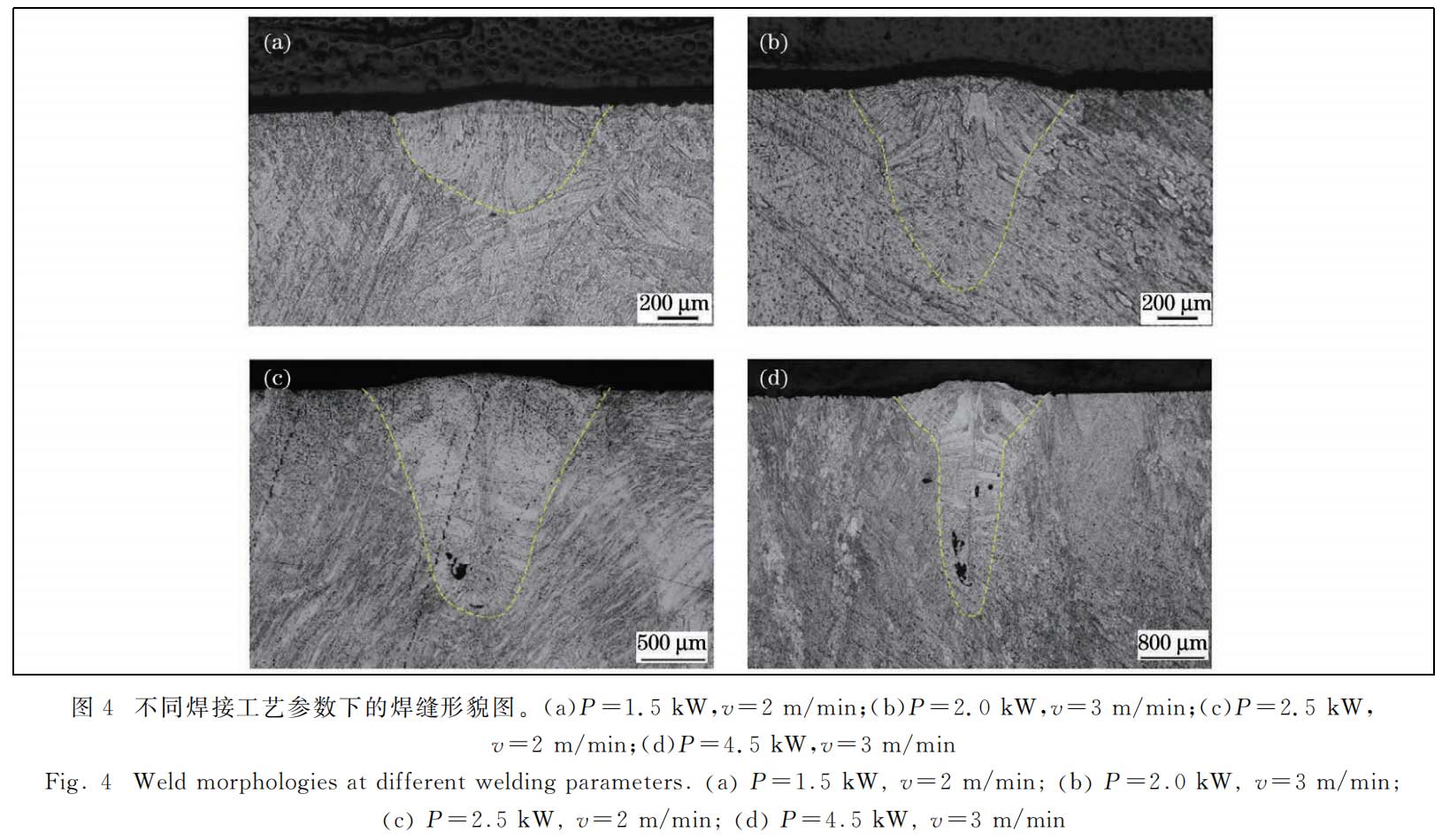

在不同激光功率与焊接速度条件下,焊缝熔深的变化规律如图3所示。在相同功率下,焊缝深度与焊接速度呈负相关;当焊接速度一定时,焊缝熔深与焊接功率呈正相关。当功率为1.5kW,焊接速度为2m/min时,焊缝形貌为宽而浅的弧形[图4(a)],焊缝表面熔宽大于焊缝熔深,呈现典型的热导焊缝形貌。当功率为2kW,焊 接速度为3m/min时,焊缝形貌如图4(b)所示,焊缝深度明显大于焊缝表面熔宽,焊缝整体形貌为锥形,此时的焊缝形貌呈现出深熔焊接特征。当激光功率为2.5kW,焊接速度为2m/min时,焊缝整体形貌亦为锥形,焊缝熔深和熔宽同时增加,且焊缝熔深大于焊缝表面熔宽,焊缝形貌呈现出更加明显的深熔焊接特征。如图3所示,焊缝熔深随激光功率的变化曲线在1.5~2.0kW 范围内的斜率明显大于深熔焊接后的熔深变化斜率,熔深的变化更显著,说明焊接模式在此功率范围内发生了变化。当激光功率为4.5kW,焊接速度为3m/min 时,焊缝形貌如图4(d)所示,焊缝深宽比大,焊缝呈激光深熔焊接典型的“钉 头”形。热导焊接模式下的焊缝余高较小[图4(a)],而较高功率下的深熔焊接焊缝余高较大[图4(d)],这与两种焊接模式下的熔池体积及流动特性有关。

3.2 对接焊试验结果分析

3.2.1 试样的宏观形貌分析

根据图3试验结果可知,当激光功率 P=4kW,焊接速度v=2m/min,离焦量f=0mm 时,熔深为3.0mm,故采用此参数进行3mm 厚的 Ta-10W 对接焊试验。

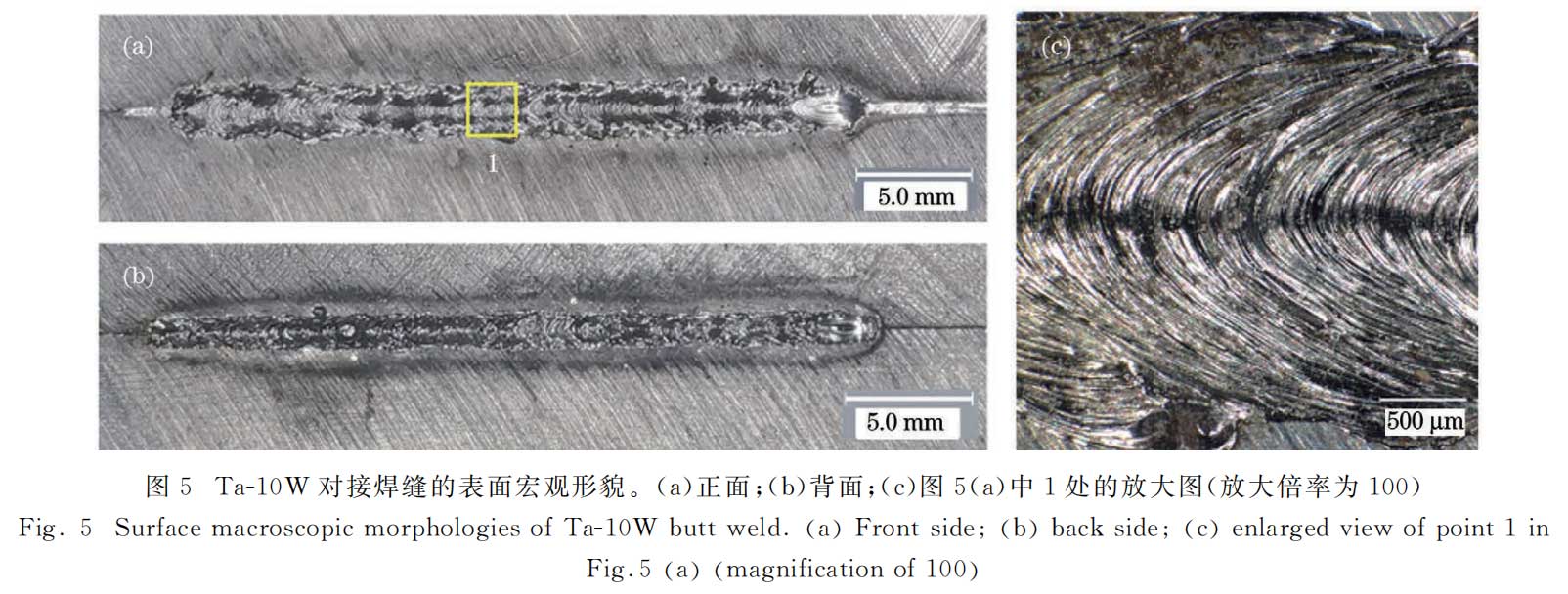

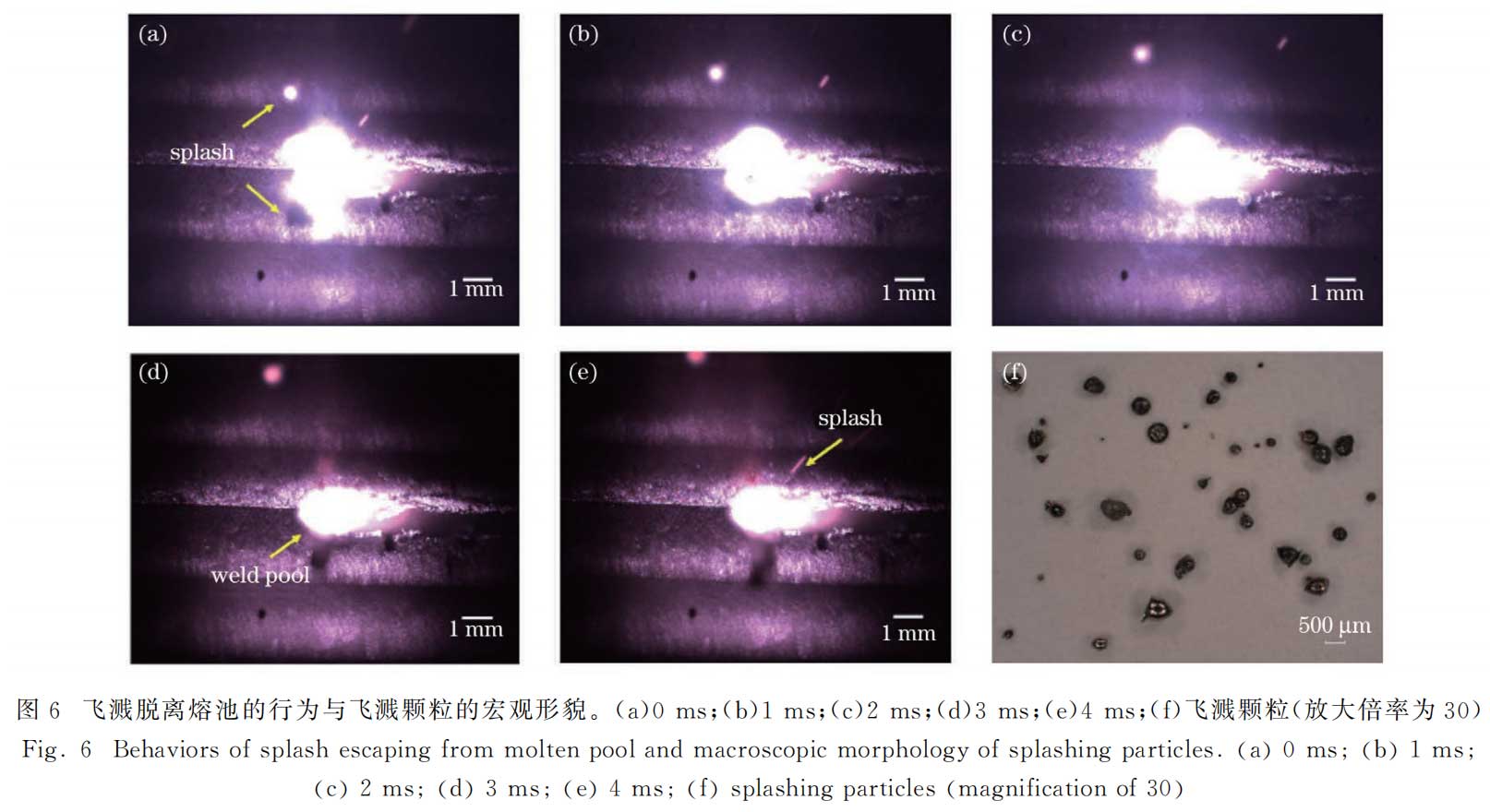

Ta-10W 对接接头的表面形貌如图5所示,焊缝完全熔透,焊缝正面保护及成形良好,焊缝表面为亮白色,无明显氧化痕迹;接头背部表面光滑,存在轻微凸起,无凹陷缺陷;焊缝表面鱼鳞纹明显,与铝合金和高温合金焊缝表面相比,鱼鳞纹呈圆弧形,且圆弧曲率更小[图5(c)],这与焊缝熔池长度较短[图6(d)、(e)]及母材高熔点的物性相关。由高速摄像[图6(a)~(e)]可以看出,飞溅物脱离熔池,说明焊接过程中飞溅严重,但焊缝及板材表面附着的飞溅物极少。焊后收集飞溅颗粒进行观测,如图6(f)所示,尺寸较大的飞溅颗粒在脱离保护气氛后会发生氧化,表面变为蓝色等氧化颜色;而尺寸较小的少量飞溅颗粒表面则保持光亮的颜色,飞溅物多为球状颗粒。这是由于 Ta-10W 的熔点较高,飞溅物落在焊缝及母材表面时就已经凝固。

3.2.2 对接焊缝的显微组织分析

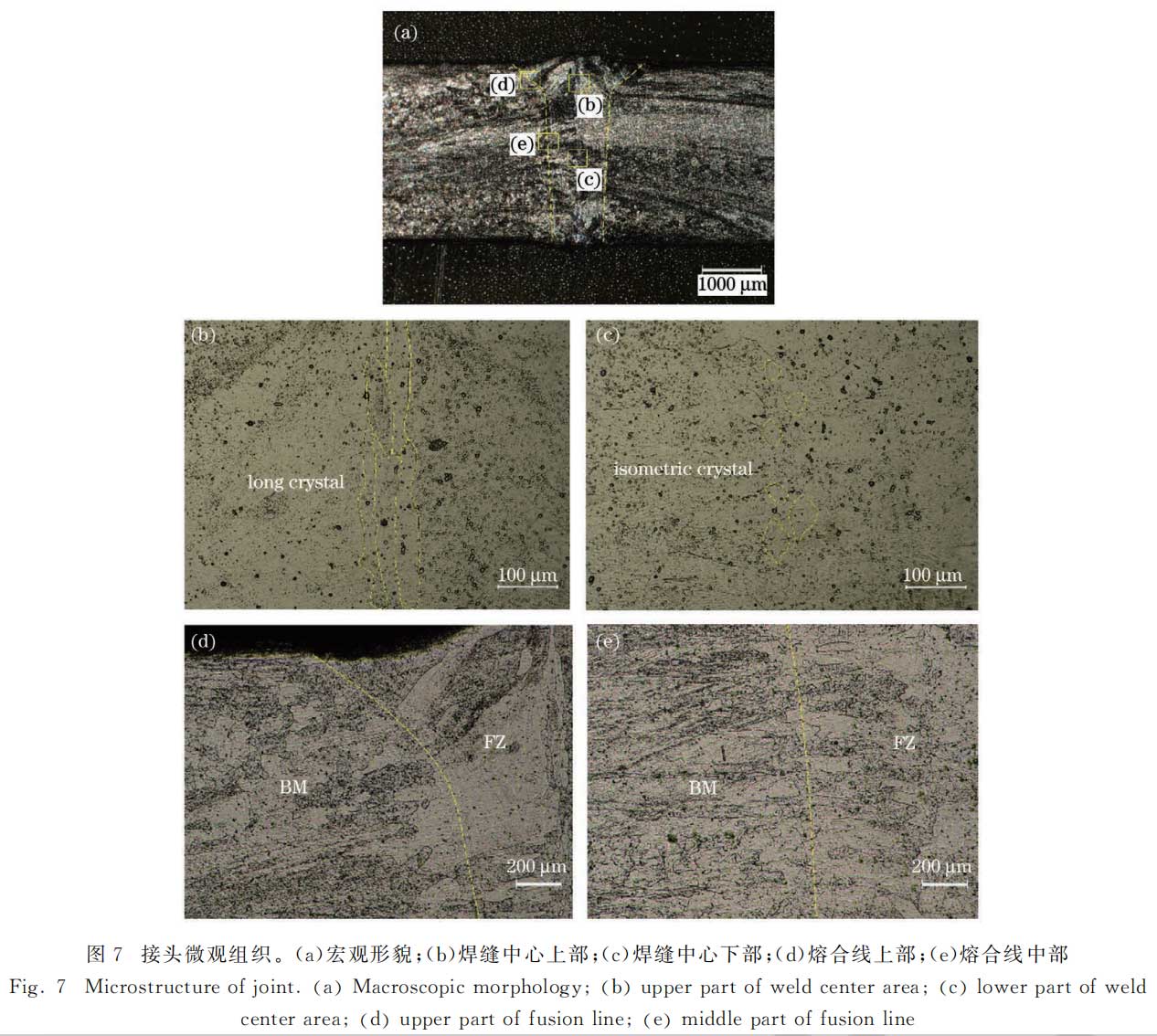

对接接头的宏观形貌及组织如图7所示。焊接接头呈典型的钉头形,表面熔宽为2.26 mm,焊缝钉头部分的下部宽度即腰宽为1.07mm[图7(a)]。其中,BM 为母材区,FZ为焊缝区,焊缝组织主要为柱状晶。对比焊缝中心不同位置的组织发现,焊缝中心不同位置处晶粒的形态与尺寸有较大区别。其中,在焊缝中心靠上的位置,形成的是垂直于板厚方向的细长晶粒,长度可达几百微米,直径仅几十微米[图7(b)];而在焊缝中心中部与下部位置,形成的则是细等轴晶粒,晶粒直径仅几十微米[图7(c)]。从焊缝熔合线的局部放大图[图7(d)、(e)]中可发现,与铝、钢及高温合金等材料的激光深熔焊缝相,Ta-10W 焊缝的熔合线不明显,只能通过熔合线附近的细小重结晶晶粒及柱状晶生长方向来判断熔合线的位置[如图7(a)、(d)、(e)虚线处]。原因主要为 Ta-10W 合金中的 Ta的含量(质量分数)高达90%,且在焊接时熔池内熔体的黏度较小、流动性强。

3.2.3 对接焊缝性能测试及断口形貌分析

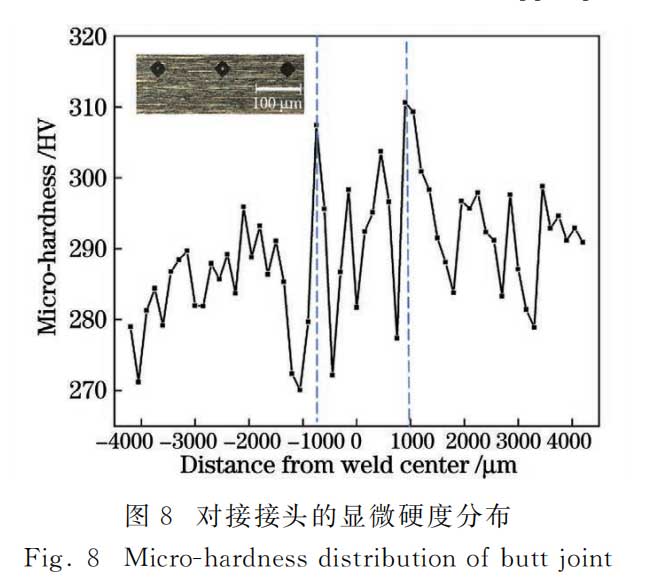

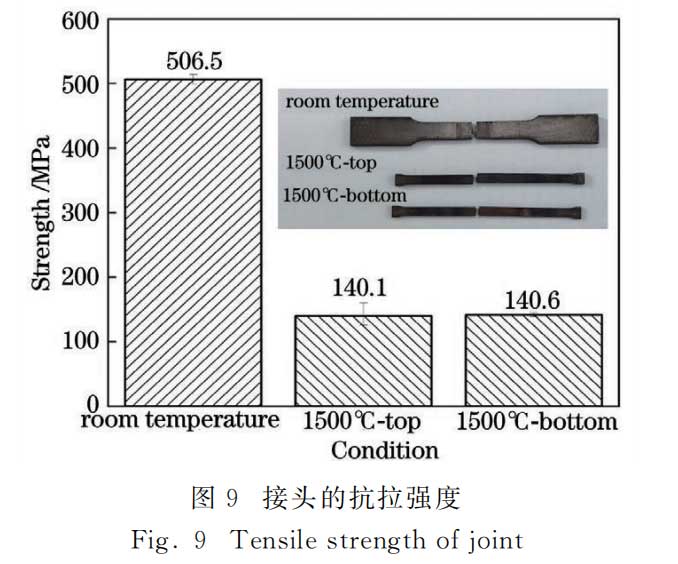

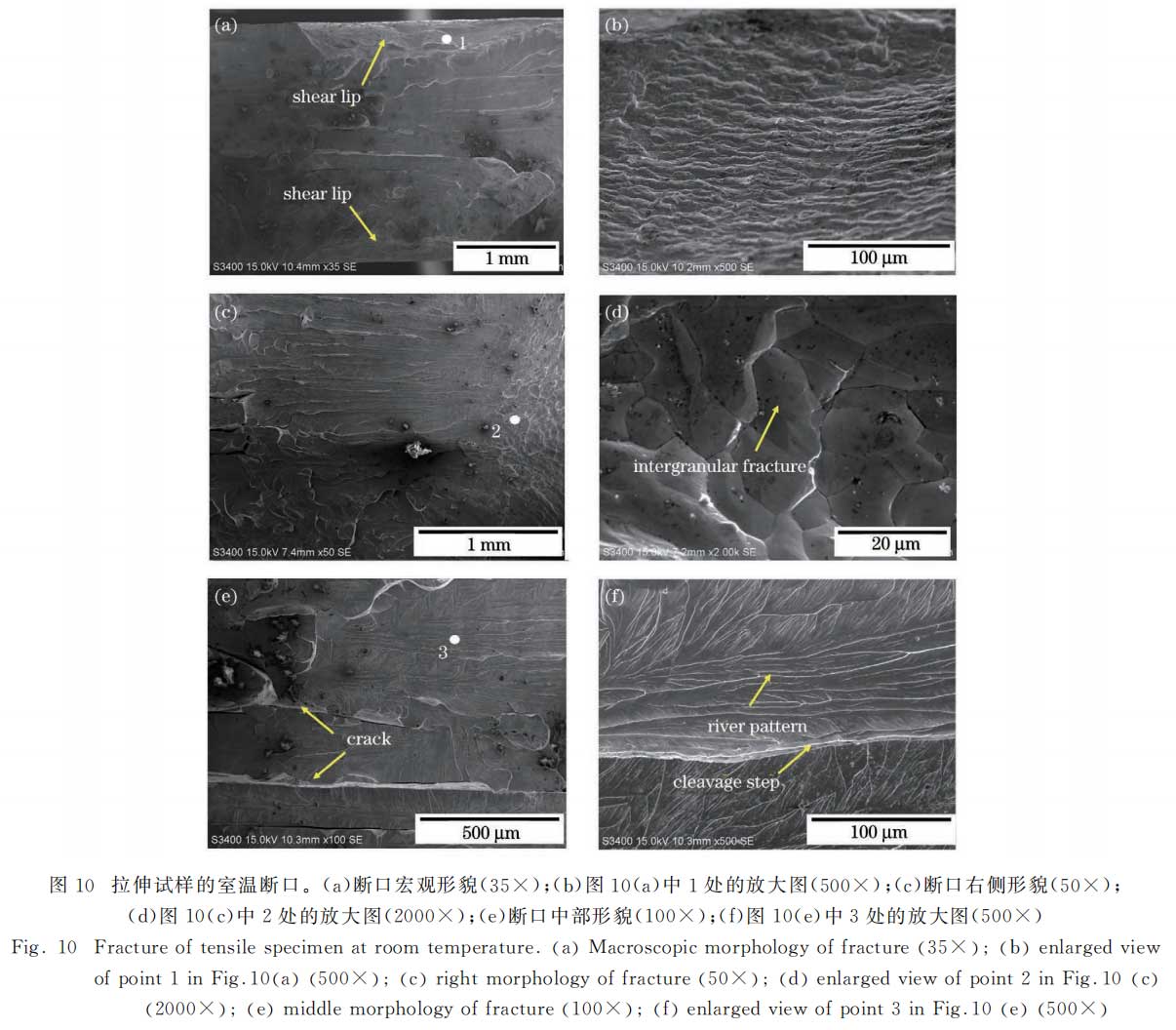

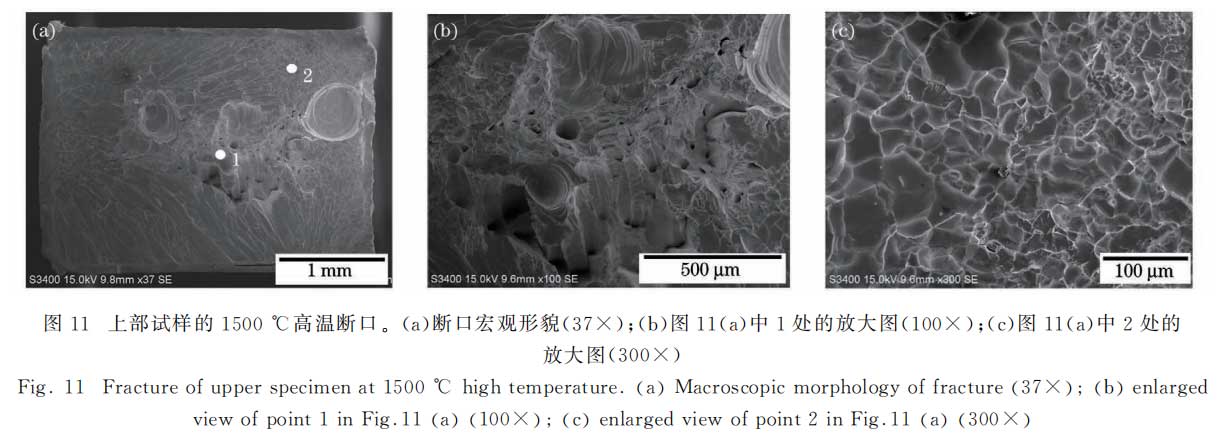

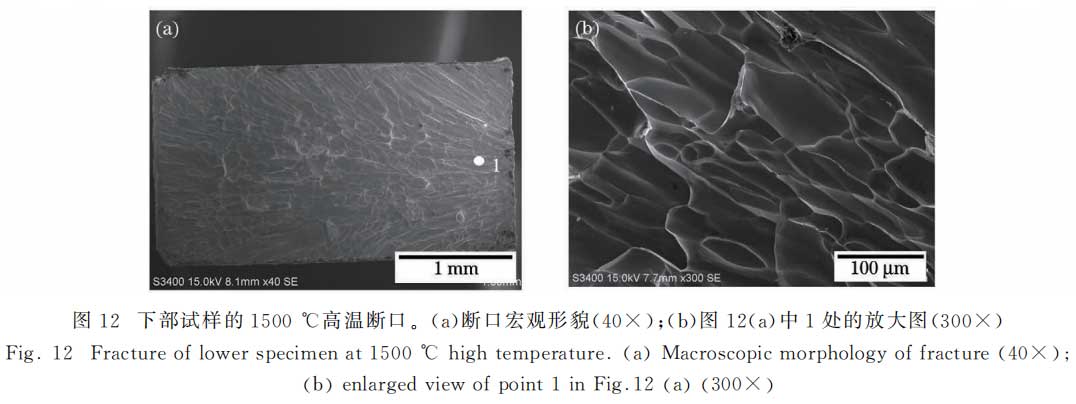

对Ta-10W对接接头的显微硬度进行测试,试验力为1.96N,载荷时间为15s,测试位置为板厚中央处,测试点间距为150μm。测试结果如图8所示,可见焊缝区显微硬度波动较大。其中,焊缝最高硬度可达311HV,最小硬度为271HV,平均硬度为294HV,母材显微硬度值基本在280HV 左右。焊缝熔合线附近的显微硬度波动最为剧烈,这与熔合线附近区域的受热条件及晶粒尺寸细化有关。焊接接头的力学性能如图9所示,其中右上为三种试样拉断后的照片。焊接接头的拉伸测试结果显示,接头的室温平均抗拉强度为506.5MPa,为母材室温抗拉强度(550MPa)的92.1%;在1500℃高温测试时,焊缝上部试样的平均抗拉强度为140.1MPa,焊缝下部试样的平均抗拉强度为141.6 MPa,试样均断裂在母材,说明 Ta-10W 的激光焊接接头具有良好的室温与高温力学性能。室温接头的断口形貌如图10所示。断裂发生在焊缝位置,呈现沿晶断裂与解理断裂的混合断裂特征。断口上下边缘部分区域具有明显的剪切唇[图10(a)],表面光滑、颜色较暗,断口剪切唇与拉伸方向大致成45°,高倍放大下这部分材料发生明显的塑性变形[图10(b)]。 断口左右两侧粗糙不平[图10(c)],在高倍放大下可以看到典型的冰糖状花样[图10(d)],说明发生了沿晶断裂。另外,断口中部存在典型的解理刻面、解理台阶和几处裂 纹[图10(e)],高倍放大下可看到典型的河流花样[图10(f)],说明该位置发生了解理断裂。焊缝高温断口形貌如图11和图12所示。其中,焊缝上部试样的高温断口的形貌显示,断口中部区域产生许多大而深的塑性韧窝[图11(a)],并伴随着明显的滑移现象,晶粒间无明显界面[图11(b)];母材中的微小气孔在外力作用下发生变形,变为不规则的椭圆状;断面周围的放射状区域在高倍放大下主要为冰糖状的沿晶断裂形貌,存在部分穿晶断裂特征,晶界干净、光滑,无析出相分布[图11(c)]。

焊缝下部试样的高温断口形貌如图12所示。与上部试样断口相比,断口表面无气孔缺陷,整体呈现放射状花样[图 12(a)]。这是由于裂纹源位于试样表面,裂纹在拉力的作用下发生扩展,最后导致该断口形貌。高倍放大下断口主要呈冰糖状花样的沿晶断裂形貌,晶粒在高温与外力作用下被拉长,发生明显变形[图12(b)]。

4 结 论

获取了Ta-10W 材料的光纤激光深熔焊接阈值曲线。由于材料的高熔点物性特点,深熔焊接时熔池较小,焊缝呈钉头形貌。当聚焦光斑直径为0.3mm,焊接速度为2~3m/min时,Ta-10W 的多模光纤激光深熔焊接的临界功率范围为1.5~2.0kW。当激光功率为4kW,速度为2m/min时,3mm 厚的 Ta-10W 对接接头成形良好。沿焊缝深度方向,焊缝中心位置的晶粒形态有较大差异,接头上部分为细长晶粒,中下部为等轴晶粒。焊缝显微硬度略高于母材,焊缝的室温拉伸强度为506.5 MPa,为母材拉伸强度的92.1%,断口呈混合断裂特征;1500 ℃高温拉伸强度约为140.9MPa,为母材室温强度的 25.6%,断口呈现典型的沿晶断裂特征。研究结果表明,在大气环境下,采用光纤激光可以实现 Ta-10W 这种难熔合金的有效连接。

关于星尘科技

星尘科技(广东)有限公司是一家专业从事3D打印、粉末冶金、表面工程等领域用高端球形粉体材料研发、生产和销售的国家高新技术企业。公司坚持以射频等离子体球化制粉技术为核心,提供国际先进的粉体产品及应用解决方案。

公司主营产品包括钨、钼、钽、铌、钒、铼、铬等高端稀有难熔金属及其合金、化合物球形粉体,同时提供射频等离子体球化、等离子旋转电极雾化、3D打印、热等静压、注射成型、粉末冶金等技术服务。

星尘科技生产的球形Ta-W合金粉末采用射频等离子体球化工艺制备,具有高纯低氧、球形度高、表面光滑、无卫星、粒度分布均匀、流动性能优良、松装密度和振实密度高等特点。

钽钨合金是一种高密度的材料,具有较高的熔点、较高的抗拉强度、良好的动态延展性和耐腐蚀性等特点,应用于化工防腐蚀,机械,航空航天以及军工领域。

https://zh-cn.stardustpowder.com/spherical-ta-w-alloy-powder

更多详情欢迎垂询

论文引用信息

第49卷 第16期/2022年8月/中国激光 研究论文

中图分类号 TG442 文献标志码 A DOI:10.3788/CJL202249.1602006