难熔金属由于其具有较高的熔点、优异的耐高温性、耐腐蚀性能以及抗辐射性能而被广泛应用于航天航空、国防军工和核电工业等多个领域[1]。钨和钽在电力照明行业和电容电气领域的应用开启了难熔金属工程材料应用的新纪元[2]。作为典型的难熔金属,钨(熔点为3410℃)由于具有优异的高温机械性能、良好的导热性、较低的热膨胀系数以及较高的电子发射系数,在航空、高温结构和电子工业领域有着广泛的应用[3−5]。与钨相似,金属钽也具备较高的熔点(2996℃),并且由于其具有良好的耐腐蚀性、较强的抗电子迁移能力和良好的生物相容性而被广泛应用于化工领域、电子工业领域和生物医用领域[6−8]。与传统的制备方法相比,3D打印是一种高效率、高精度和高原料利用率的制造成型技术,能满足难熔金属复杂结构件及超细晶组织的要求,这进一步拓宽了难熔金属材料的应用领域[9−12]。3D打印对原料粉末的流动性和氧含量均有较高的要求,因此,需对不规则钨粉和钽粉的球化工艺进行研究[13−15]。

难熔金属的熔点较高,传统的气雾化和水雾化方法无法制备球形的难熔金属粉末[16−17]。常用的球形难熔金属粉末制备技术有氢化脱氢法、等离子旋转电极法和等离子球化法。氢化脱氢法[18]成本较低,但工艺较为繁琐,且间隙元素的含量较高;等离子旋转电极雾化[18]获得的粉末球形度极高,且基本无空心粉,但是粒度小于45μm的粉末的收得率小于10%。等离子球化技术[19]是将等离子的能量传递给粉末,粉末获得较高能量后熔化,在表面张力作用下形成球形的液滴,并在极冷条件下凝固成球形粉末。等离子球化的优点是过程气氛可控、无污染、球化效率高,但是设备的投资成本比较高[20−23]。

在此,本文作者研究射频等离子技术制备球形钨粉和钽粉的工艺特点,对球形钨粉和钽粉的物理性能进行表征,最后通过3D打印验证钨粉和钽粉的球化效果。

1实验

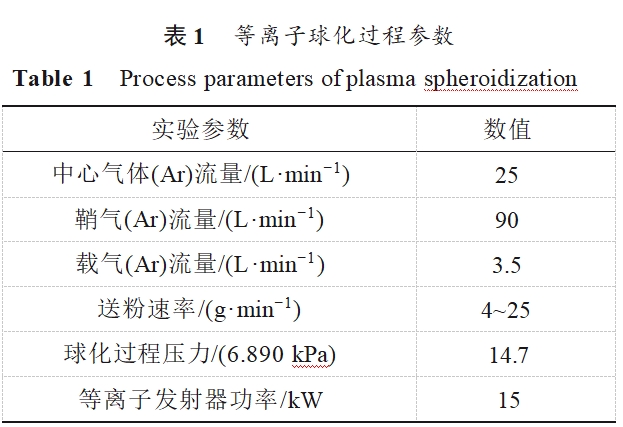

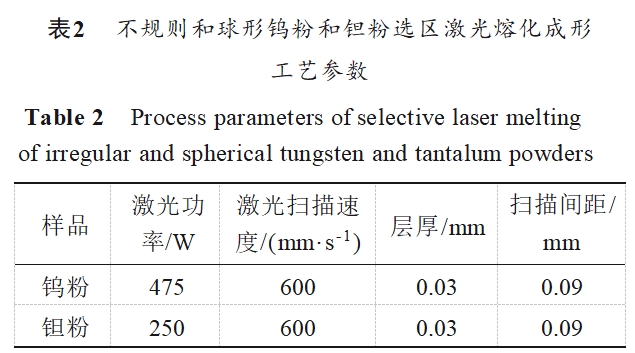

所用原料粉末为四川自贡硬质合金有限公司生产的钨粉和长沙南方钽铌责任有限公司生产的钽粉。采用射频等离子球化仪(加拿大TEKNA公司生产的TekNano-15型号)对不规则钨粉和钽粉进行球化,实验参数如表1所示。采用华曙FS271M3金属3D打印机对球化前后的钨粉和钽粉进行选区激光熔化成形(SLM),SLM工艺参数如表2所示。

采用扫描电子显微镜(SEM)表征等离子体球化前后钨粉和钽粉末颗粒的形貌。用激光粒度分析仪测定原始钨粉和钽粉和球化率为95%的钨粉和钽粉的粒径分布,用流动仪测定松装密度和流动速度,用X射线衍射谱(XRD)检测相组成。采用光学电子显微镜观察SLM成型后钨块体和钽块体的表面形貌,并用密度天平测试其密度。

2 结果分析与讨论

2.1 送粉速率对钨粉和钽粉形貌的影响

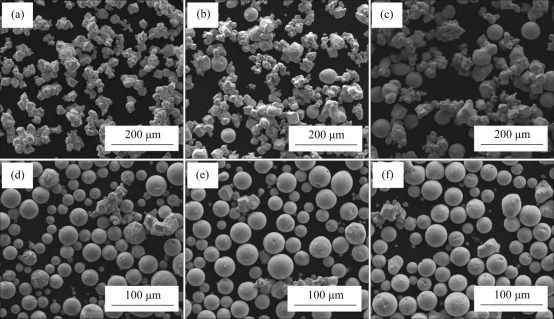

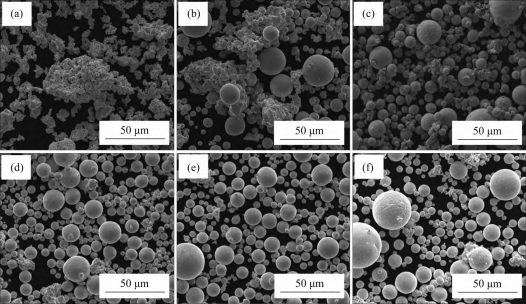

图1和图2所示分别为原始钨粉和钽粉及不同送粉速率下球化钨粉和钽粉的SEM图片。图1(a)和图2(a)所示分别为不规则的原始钨粉和原始钽粉,均表现出严重的团聚和黏结。从图1(b)~1(f)和图2(b)~2(f)可以看出:送粉速率显著地影响球化后的金属粉末形貌;当钨粉和钽粉的送粉速率大于10g/min时,视野中球形钨粉和钽粉的含量较少,不规则粉末的含量较高,粉末的团聚现象较为明显。这主要是因为送粉速率过快,单个钨粉和钽粉颗粒吸收的能量不足以使之完全融化。从图1(d)和图2(d)可以看出:当送粉速率下降到10g/min时,球形钨粉和钽粉增多,粉末团聚现象明显减少;当钨粉和钽粉的送粉速率分别下降到6g/min和8g/min以下时,大部分钨粉和钽粉均被球化,且颗粒分布均匀,团聚现象基本消失。使用Image-ProPlus(IPP)软件统计钨粉的球化率。当钨粉和钽粉的送粉速率分别为6g/min和10g/min时,钨粉和钽粉的球化率均超过95%;当钨粉送粉速率超过6g/min时,钨粉的球化率明显降低;当钨粉送粉速率超过15g/min时,钨粉的球化率低于50%。此规律在钽粉的球化过程中也适用。

当超过临界送粉速率时,随着送粉速率升高,单位时间内通过等离子体区域的钨粉和钽粉增加,完全球化粉末颗粒所需要的能量也会随之增加,但等离子体所能提供的能量在确定的实验条件下为定值,无法提供更多的能量,此时大部分钨粉和钽粉颗粒均因无法获得等离子体炬中足够的能量发生融化和球化,导致球化率较低。相反地,当送粉速率较低时,单位时间内进入等离子体炬中的粉末颗粒较少,颗粒能吸收足够的能量融化成液滴,并在表面张力的作用下球化,最终凝固成球形粉末,而在此过程中,载气会带走较为细小的粉末颗粒,此时,粉末的回收率会下降[24]。因此,钨粉和钽粉最佳的送粉速率分别为6g/min和10g/min。此外,在球化后的SEM图片中,观察到小球形粉末的团聚,其原因可能是在球化过程中,还未凝固完成球形液滴发生相互碰撞,凝固完成后团聚在一起。

综上所述,送粉速率越大,钨粉和钽粉球化率就越小。从图1和图2可以看出:当加料速率超过临界值时,钨粉和钽粉球化率随着加料速率增大而迅速降低。因此,控制送粉速率对钨粉和钽粉球化效果具有非常重要的影响。

(a) 原始钨粉;(b) 25 g/min;(c) 15 g/min;(d) 10 g/min;(e) 6 g/min;(f) 4 g/min

图 1 原始钨粉及不同送粉速率下等离子球化处理后的钨粉SEM图

(a) 原始钽粉;(b) 16 g/min;(c) 12 g/min;(d) 10 g/min;(e) 8 g/min;(f) 6 g/min

图2 原始钽粉及不同送粉速率下等离子球化处理后的钨粉SEM图

2.2 送粉速率对钨粉和钽粉粒径分布的影响

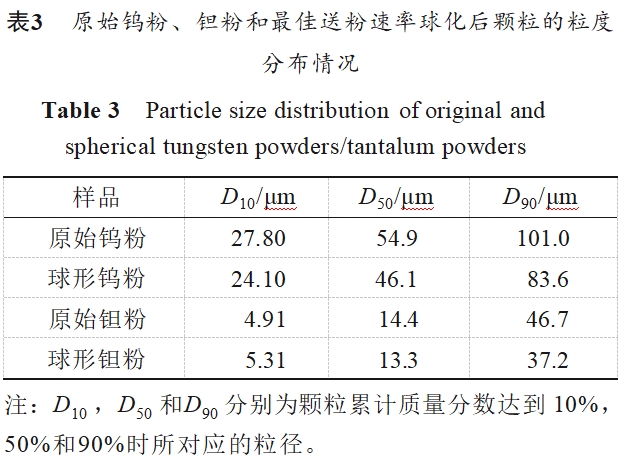

用激光粒度分析仪测定原始钨粉和钽粉以及球化率为95%的钨粉和钽粉粒度,粒度分布如图3所示。从图3可见:原始钨粉和钽粉粒度分布比较宽,对于球化率为95%的钨粉和钽粉而言(如表3所示),球形钨粉和钽粉粒度分布相对比较窄。主要原因是,在球化过程中,粉末进入等离子体区时,极少纳米尺寸的原始粉末在高温下直接熔融汽化,其余部分也由于冷却后形成颗粒细小,随工作气体被旋风收集器收集,所以基本没有纳米尺寸的颗粒。而大颗粒在进入等离子高温区时,颗粒熔融成大液滴,在随工作气体移动时,由于自身表面张力以及外部气体作用无法保持其原始尺寸,因此,分为2个或者多个液滴,继而冷却成多个小型球形颗粒。且在原始粉末颗粒中还存在着较多的团聚粉末,在球化过程中分散成较小球形颗粒,分散均匀,因此,在球化过后整体粉末平均粒度变小,且粒度分布更加集中。

(a) 原始钨粉和最佳送粉速率球化后的钨粉; (b) 原始钽粉和最佳送粉速率球化后的钽粉

图3 钨粉和钽粉粒度分布图

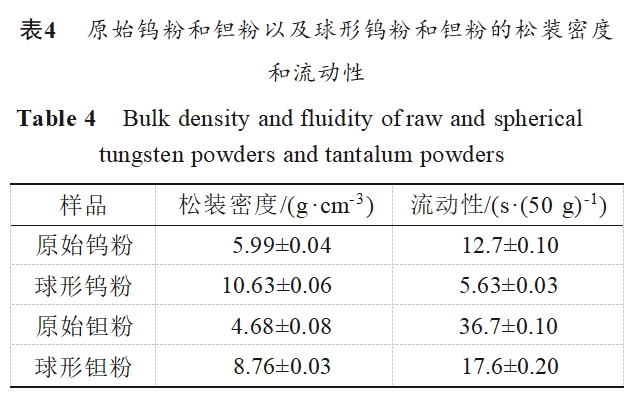

2.3 球化率对钨粉和钽粉流动性和松装密度的影响

为了研究粉体的球化率对流动性和松装密度的影响,用流动仪测定原始钨粉和钽粉以及图2中球化率超过95%的钨粉和钽粉(后面简称球形钨粉)的流动速度和松装密度,测定结果如表4所示。从表4可以看出:球化处理后,粉体的流动速度和松装密度均显著提高。原料粉体在球化后,颗粒的形貌由极不规则的形状变为球形,颗粒之间的接触面积小、颗粒之间的摩擦阻力降低,颗粒堆积较密实。

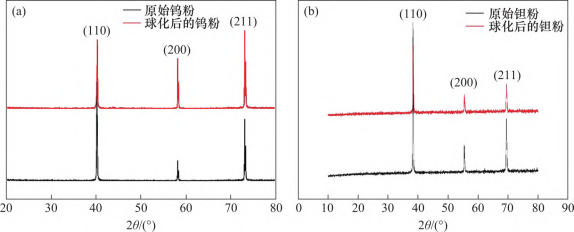

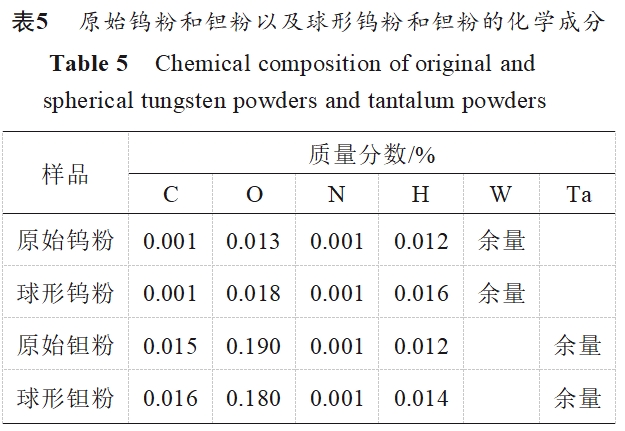

2.4 球化工艺对钨粉和钽粉相组成的影响

图4所示为钨粉和钽粉的等离子球化前后XRD图。从图4(a)和4(b)可知:球化处理后钨粉和钽粉衍射峰和原始钨粉和钽粉的一致,衍射峰位置均分别为(110) ,(200)和(211) ,与钨和钽的标准 PDF卡片一致,都是体心立方(bcc)结构。表5所示为原始粉末和球化后粉末的化学成分分析结果,结合XRD分析结果,共同验证了在制备球形钨粉和钽粉过程中无氧化以及其他杂质介入。

(a) 钨粉;(b) 钽粉

图4 等离子球化前后钨粉和钽粉的XRD图

2.5 球形钨粉和钽粉的3D打印验证

分别以原始钨粉和钽粉和球化率为 95% 的钨粉和钽粉为原料,采用选区激光熔融技术(SLM(进行成形,并对打印后的块体微观组织及致密度进行分析、表征。

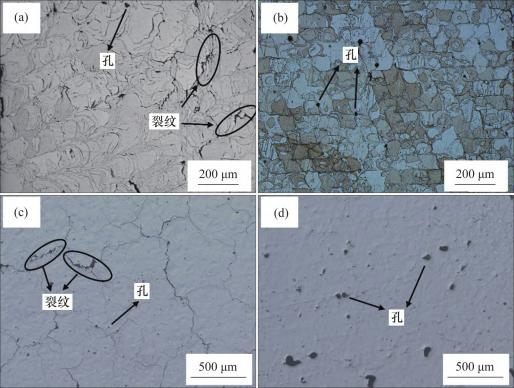

2.5.1 选区激光熔化成形(SLM)钨和钽的微观形貌

图5所示为球化钨粉、钽粉和原始钨粉、钽粉的选区激光熔化后的光镜图片。从图5可知:在相同参数下,使用原料粉末制备的样品表面存在大量微裂纹、气孔等冶金缺陷。图5(a)和5(b)所示分别为原始钨粉和钽粉SLM成型获得样品的正表面图,可见表面存在大量裂纹,并且钨块表面的裂纹分布几乎平行于激光扫描方向,而钽块表面的裂纹主要是沿着晶界分布。由于激光扫描时,两道激光接触部位温度高,热应力大,不规则的粉末在激光熔化下,在激光接触部位可能会存在未熔部分,因此易产生裂纹源。通常,裂纹会沿着激光扫描方向扩展,因此,在每道激光接触部位存在大量裂纹。而由于激光在扫描过程中,原始粉末的形状不规则,堆积时不均匀,导致激光扫描中心熔池不稳定,可能有孔洞和未溶颗粒存在,造成缺陷,这些缺陷在快冷造成的热应力下容易在结合较弱的晶界处产生裂纹源,而激光熔池从中心到两边温度逐渐降低,因此,裂纹会沿熔池中心向两边扩展,裂纹扩展连接多道熔池,扩展成宏观裂纹。孔洞形成的原因是原始钨粉在铺粉过程中,由于颗粒粒径、形状不一,并且原始钨粉颗粒较大,在扫描当层形貌时,铺粉过程中钨粉堆积不均匀,出现颗粒未熔现象,导致形成孔洞。图5(b)和5(d)所示分别为球形钨粉和钽粉末制备的试样的正表面金相图,可见以球形钨粉和钽粉为原料,选区激光熔化成形的样品表面孔隙较少,只有极少数小孔隙,裂纹基本消失。在球形粉末激光成形过程中,由于粉末堆积缝隙小,粉末铺粉均匀,因此,在激光扫描过程中基本没有未熔颗粒,产生的缺陷较少[25-27]。

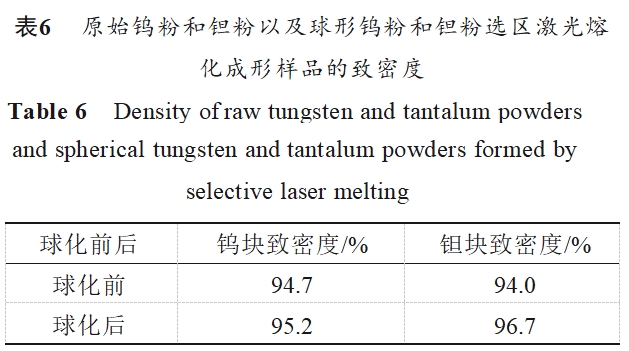

2.5.2 选区激光熔化成形(SLM)钨/钽的致密度

测量球化前后SLM成型的块体钨和块体钽的密度,然后用测量获得的实际密度除以理论密度,得出块体钨和块体钽的致密度如表6所示。从表6可见:在球化后的钨块和钽块的致密比球化前的块体的致密度有明显上升。

(a) 原始钨粉;(b) 球形钨粉;(c) 原始钽粉;(d) 球形钽粉

图5 不同原料SLM成型试样的顶部形貌

3 结论

1)钨粉和钽粉原料的送粉速率越大,钨粉和钽粉颗粒在等离子体炬中停留的时间缩短,导致球化率降低。当钨粉和钽粉的送粉速率分别超过6g/min和10g/min时,粉体的球化率随送粉速率增大而急剧减小。

2)随着钨粉和钽粉球化率提高,钨粉和钽粉的流动性变好,松装密度也逐渐变大。对球化处理的钨粉和钽粉进行XRD检测以及成分分析,发现二者均没有被氧化,也没有其他杂质介入。

3)通过SLM对原始钨粉和钽粉和球形钨粉和钽粉进行成形时,在相同参数下,球化粉末成形样品致密度有所提高。

参考文献:中南大学学报(自然科学版) 3D打印用球形钨、钽粉末的等离子球化工艺研究

星尘科技的球形钽粉和球形钨粉采用先进的射频等离子体球化技术制造,具有优异的球形度和流动性。球形钽粉主要用于3D打印的医疗植入物、微通道反应器等高端应用,而球形钨粉则以其高密度、高熔点和优异的导热性广泛应用于航空航天、电子及高温材料领域。两种粉末均具备高纯度和均匀的粒度分布,确保在不同制造工艺中的优异表现。

详情请联系:郑经理 13318326187