高比重钨合金是一种以钨为基体(钨含量为85 %~99 %),加入少量的 Ni、Fe、Co、Cu、Mo、Cr、Mn 等元素组成的合金,其密度高达 16.5~19.0 g/cm3,具有密度高、强度高、韧性好、机械加工性能好、导电导热性好、热膨胀系数小、抗蚀性和抗氧化性能好等一系列优良的性能,因而在现代科学领域、国防军工、航空航天和民用工业中得到了广泛的应用[1-3]。

高比重钨合金是典型的液相烧结的两相结构材料,显微组织结构为高强度的钨晶粒和高延性的粘结相。钨合金的力学性能与钨晶粒尺寸、钨晶粒间以及钨晶粒与粘结相的结合情况、存在的孔隙与夹杂、金属间化合物的析出等特性具有密切的关系,这些特性又与原料粉末、合金成分、烧结工艺以及烧结后热处理有关[4]。国内外学者对高比重钨合金进行了大量的研究工作,研究表明烧结温度对高比重钨合金的组织和性能有显著的影响,吴恩熙[5]等人发现不同成分的高比重钨合金可分别在合适的烧结温度 1 470 ~1 510 ℃下获得最佳性能,温度较低或较高都会降低其力学性能。L.L.Bourgujgnon[6]等发现费氏粒度 3 μm 左右的钨粉原料制备的93W-4.9Ni-2.1Fe 合金在 1 465~1 580 ℃温度下烧结时,随着烧结温度的升高,强度下降、延伸率增加。还有学者发现合金在较高温度下烧结才能具有更高的强度和塑性[7]。高比重钨合金的烧结气氛一般采用氢气,目的是为了充分的脱除合金中 O、C等杂质元素,而氢的残留会使合金产生氢脆,但烧结后在氮气气氛、氩气气氛或真空中进行热处理可以有效消除氢脆,使合金性能得到大幅度提高[7-8]。关模[9]、李小强[10]等还发现了高比重钨合金中钨晶粒之间的接触度会随着热处理次数的增加而逐渐减小,对 93W-Ni-Fe 合金进行循环热处理后合金的硬度、抗弯强度、断裂挠度等性能相应提高。目前,关于原料钨粉粒度对高比重钨合金力学性能的影响研究较少。试验以93W-4.9Ni-2.1Fe 高比重钨合金为研究对象,系统研究了原料钨粉粒度、烧结温度、热处理工艺等因素对高比重钨合金力学性能的影响,并对其室温拉伸断裂行为进行了深入分析。

1 试验部分

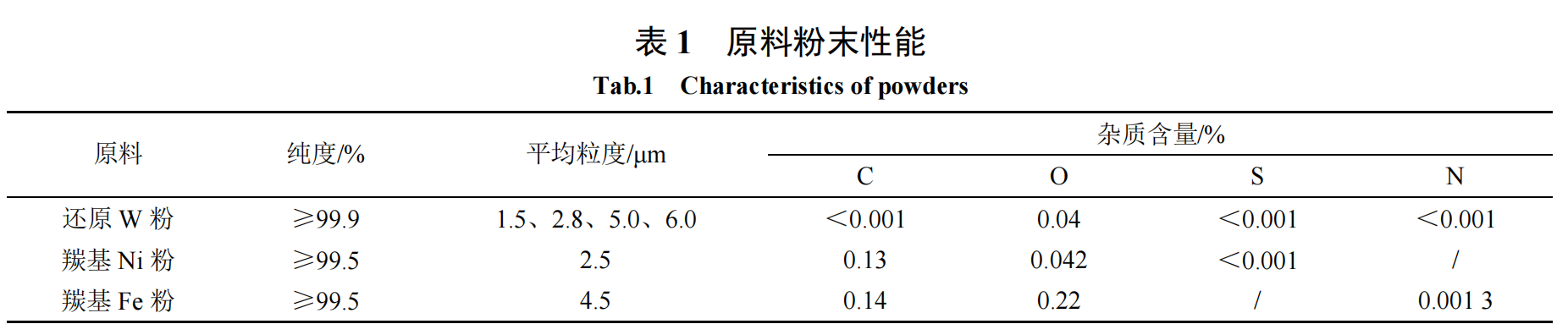

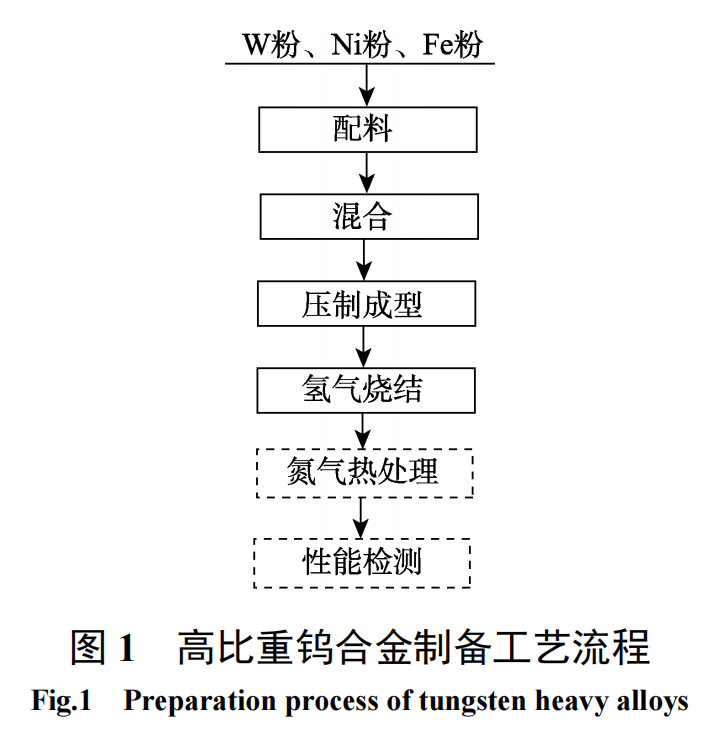

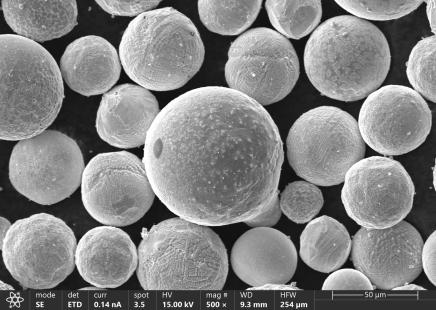

试验采用不同粒度的还原 W 粉、羰基 Ni 粉和羰基 Fe 粉为原料,原料粉末性能如表 1 所示。制备工艺流程如图 1 所示:将原料粉末按 W:Ni:Fe= 93:4.9:2.1 的质量比进行配料,在混合器中混合 16 h后经过压制成型,压坯规格为直径 14 mm×200 mm,压制压力为 4.0 MPa;然后在烧结炉中烧结,烧结气氛为氢气,烧结温度为 1 415~1 550 ℃,烧结时间为 2 h;在氮气气氛中进行固溶+淬火热处理,热处理温度为 1 240±10 ℃,热处理时间为 3.0 h。

钨合金的密度测定采用 GB/T 3850—2015《致密烧结金属材料与硬质合金密度测定方法》,烧结致密度为试样烧结密度与理论密度的比值;室温拉伸试验的测定方法采用 GB/T 28.1—2010《金属材料 拉伸试验 第 1 部分:室温试验方法》,加载速率为 5 mm/min;采用德国蔡司 EVO618 扫描电镜观察合金的断口形貌。

2 结果与分析

2.1 钨粉粒度和烧结温度对烧结致密度的影响

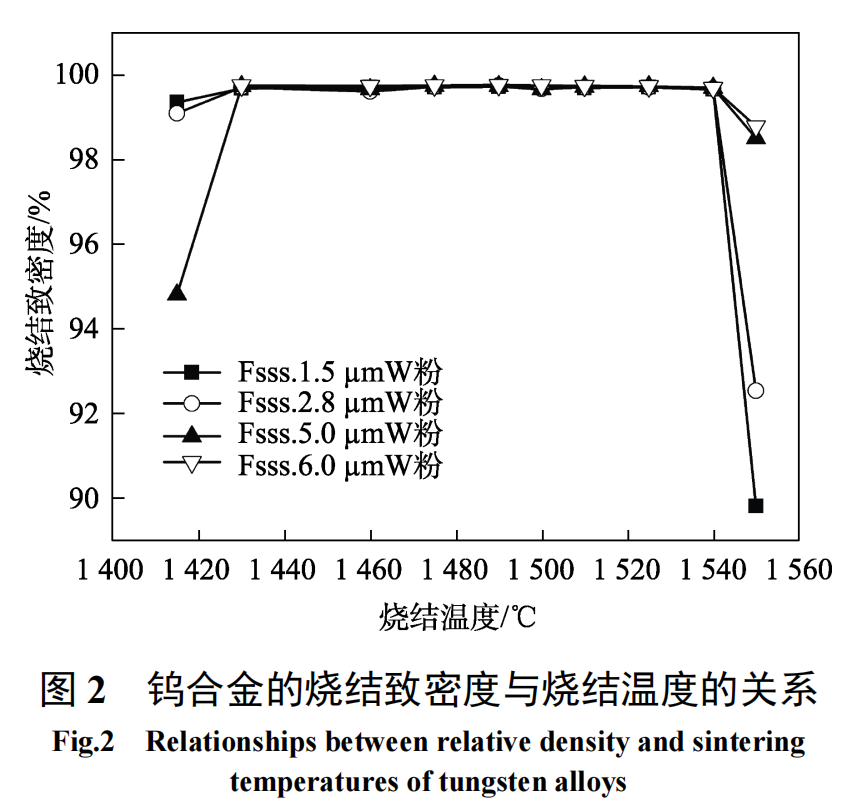

图 2 为不同粒度原料钨粉制备的 93W-4.9Ni-2.1Fe 合金的烧结致密度随烧结温度的变化关系。从图 2 可以看出,当烧结温度为 1 415 ℃时,4 种粒度钨粉制备的钨合金均未致密,烧结致密度随着钨粉粒度的增大而减小,其中 6.0 μm 钨粉制备的钨合金还有轻微吸水现象。这是因为原料钨粉的原始颗粒越细,其表面能越高,烧结活性也就越大[11],因而在较低温度下进行烧结时,钨合金还未完全致密,此时细钨粉原料比粗钨粉原料的烧结活性更大,其制备的钨合金烧结致密度也就更高。当烧结温度为1 430~1 540 ℃时,4 种粒度钨粉制备的钨合金基本实现完全致密,烧结致密度≥99.6 %。当烧结温度提高至 1 550 ℃时,4 种粒度钨粉制备的钨合金烧结致密度均开始降低,并且原料钨粉粒度越小,烧结致密度越低。这是因为高比重钨合金在过高的温度下烧结时,合金中形成的液相蒸发形成气泡,冷却后残留在了合金中从而产生孔洞,导致致密度下降。而原料钨粉粒度越细,烧结活性越大,形成的气泡越多,因此致密度越低。BAEK W H 认为,当烧结温度过高时,大量的液相会把烧结气体截留在孔隙中并妨碍其闭合,从而对合金致密化产生抑制作用[12]。

2.2 钨粉粒度和烧结温度对力学性能的影响

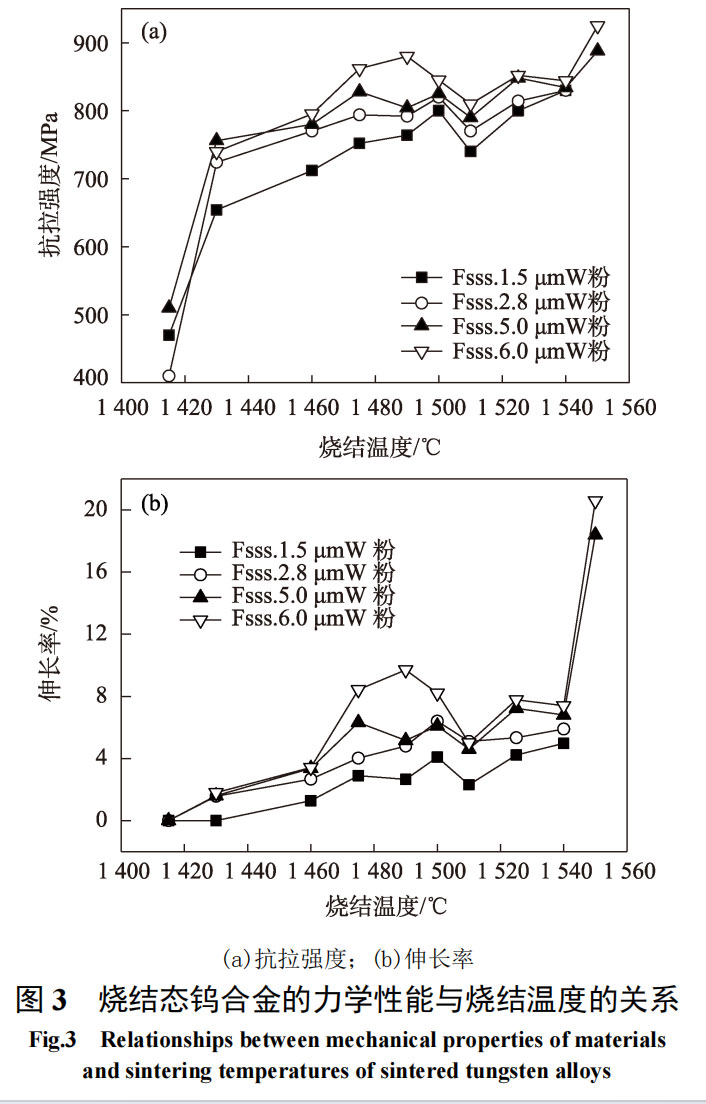

图 3 为不同粒度原料钨粉制备的烧结态93W-4.9Ni-2.1Fe 合金的力学性能随烧结温度的变化关系。由图 3 可知,在 1 415~1 550 ℃温度范围内烧结时,4 种粒度钨粉制备的 93W-4.9Ni-2.1Fe 合金的抗拉强度和伸长率随烧结温度的变化规律基本相同,主要分为三个阶段:当烧结温度为 1 415 ℃时,钨合金的抗拉强度和伸长率均很低,表现为明显的脆性,然后随着烧结温度的升高,钨合金的抗拉强度和伸长率逐渐增大。当烧结温度为1 500~1510 ℃时,钨合金的力学性能出现明显下降。继续提高烧结温度至 1 525 ℃左右时,钨合金的力学性能又开始逐渐增大,其中 5.0 μm 和 6.0 μm 粗钨粉制备的钨合金在 1 550 ℃左右烧结时拉伸性能显著提高。这是因为 93W-4.9Ni-2.1Fe 合金的烧结机制为典型的液相烧结,当合金压坯被加热到一定温度时,合金中的低熔点组元 Ni、Fe 形成液相,一方面钨颗粒间孔隙所形成的毛细管力以及液相本身的黏性流动,使液相填充到钨颗粒之间;另一方面小的钨颗粒以及钨颗粒表面的棱角和凸起部分优先溶解在液相中,当液相中溶解的钨达到饱和溶解度时,又会在表面能较低的大钨颗粒表面析出[4,13]。随着烧结温度的升高,合金中形成的液相在毛细管力作用下,发生充分的流动,从而更均匀地分布在钨颗粒间,并促进钨在液相中溶解、析出过程的发生,使钨晶粒与粘结相之间形成一种更牢固的冶金结合,有利于提高合金的力学性能。不同粒度钨粉制备的钨合金在温度区间1 500~1 510 ℃左右烧结时力学性能均出现下降的原因,与该温度附近镍和钨发生了等温转变影响了烧结过程有关[14]。

此外,其他条件相同时,采用粗钨粉原料制备的钨合金的力学性能整体表现为比相同烧结温度下细钨粉原料制备的钨合金高。这是因为当烧结温度较低时,钨合金的烧结活性较低,合金的力学性能主要与粘结相的分布均匀性有关,采用粗钨粉原料粉末团聚较细钨粉少,反而更有利于烧结液相的流动。当烧结温度较高时,粗钨粉的激活能已显著提高,可以迅速在液相中的溶解、析出,而且高温下液相的黏度较小,也有利于粗颗粒钨的溶解、析出进行,从而使粗钨颗粒长大得到更粗的钨颗粒,最终超过在相同烧结温度下采用细钨粉制备的钨颗粒大小[13],钨颗粒长大,比表面积减小,粘结相变厚,使粘结相的强度提高,因而具有更高的力学性能。

2.3 拉伸断口形貌分析

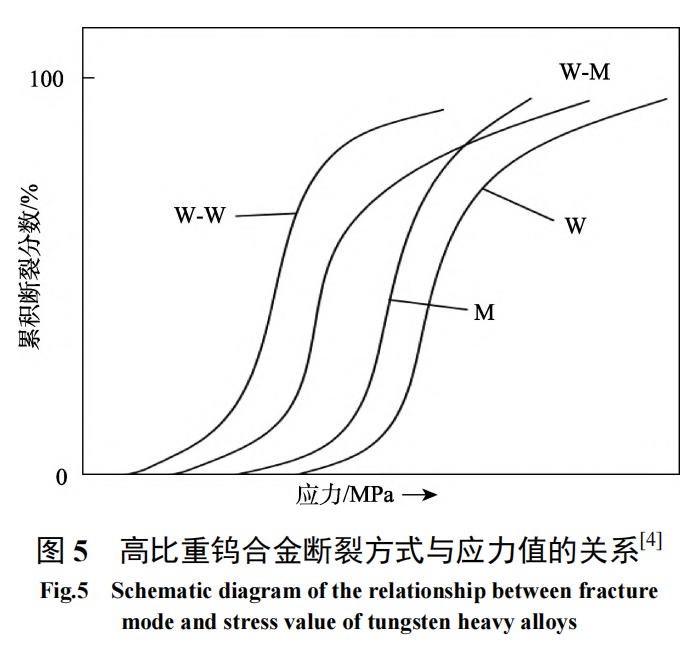

高密度钨合金是由高强度钨晶粒和高延性粘结相组成的两相组织,其断裂模式有 4 种[15-16],即钨晶粒的解理断裂(W)、粘结相断裂(M)、钨-钨晶粒的界面分离(W-W)以及钨晶粒-粘结相的界面分离(W-M),断口形貌由 4 种断裂模式强度的相对大小所决定。

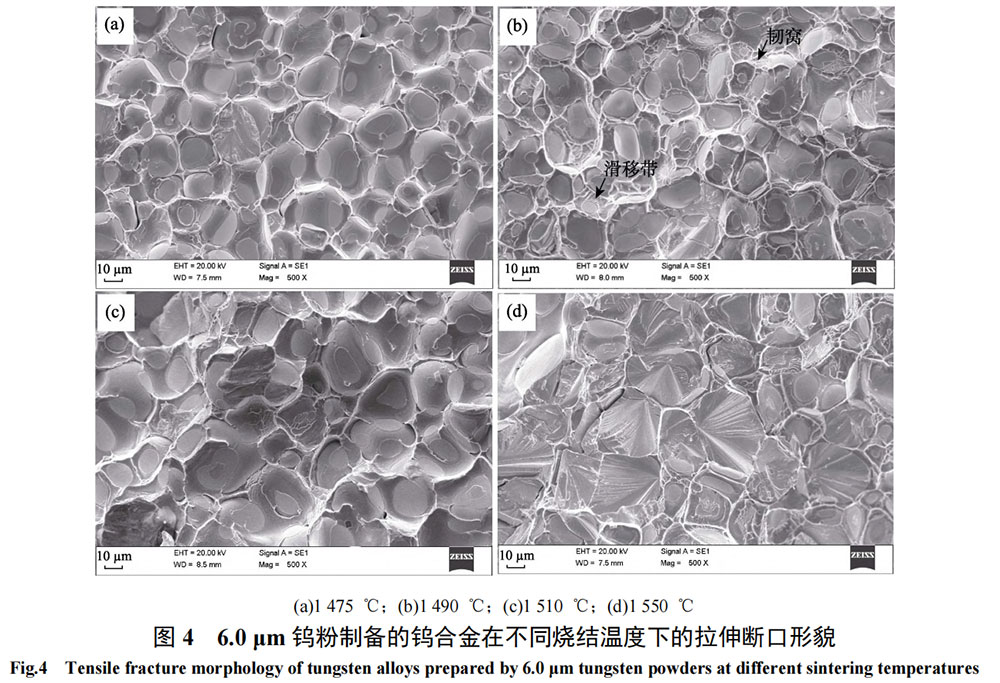

图 4 为 6.0 μm 钨粉制备的 93W-4.9Ni-2.1Fe 合金在不同温度下烧结后的拉伸断口形貌。从图 4 可以看出,钨合金在 1 475 ℃烧结时的拉伸断口形貌主要为钨-钨晶粒、钨晶粒-粘结相的界面分离以及少量的钨晶粒解理断裂。当烧结温度为 1 490 ℃时,则表现为明显的钨-钨晶粒界面断裂和粘结相的韧性断裂,说明升高烧结温度,钨晶粒-粘结相的界面结合强度提高,在外加拉伸应力增大的情况下,钨-钨晶粒界面首先发生破坏,粘结相对裂纹的扩展起到阻碍作用,随着载荷的增加,粘结相发生塑性变形产生滑移带或韧窝,因而此时合金具有较高的抗拉强度和伸长率。当烧结温度达到 1 510 ℃时,粘结相的韧性断裂显著减少,而钨晶粒-粘结相的界面断裂增加,这与该烧结温度附近镍和钨发生了等温转变反应影响了钨在粘接液相中的溶解、析出过程,导致钨晶粒和粘结相的界面结合强度下降有关。而当烧结温度为 1 550 ℃时,钨合金断口形貌出现高度的钨晶粒穿晶解理断裂、粘结相韧性断裂以及少量的钨-钨晶粒界面断裂。由于钨晶粒穿晶解理断裂的应力值远大于粘结相、钨-钨晶粒界面、钨晶粒-粘结相界面的断裂应力值,因此存在一定比例的钨晶粒解理断裂,会增加宏观断裂抗力,从而提高钨合金的抗拉强度,同时断口上粘结相大量韧窝的存在,说明粘结相发生了明显的韧性断裂,此时的钨合金具有较高的抗拉强度和伸长率。

图 5 为高比重钨合金 4 种断裂方式与应力值的关系示意图。从图 5 中可知,钨晶粒间的界面是高比重钨合金最薄弱的环节,在拉伸试验过程中裂纹优先萌生于钨-钨晶粒界面,粘结相在阻止界面裂纹扩展中起着重要作用,当应力足够高时,粘结相会发生塑性变形,继续增大外加载荷,钨晶粒变形最终发生穿晶解理断裂,因此钨晶粒-粘结相的界面结合强度是决定高比重钨合金力学性能的关键因素,当钨合金的断裂方式为钨晶粒高度的穿晶解理断裂和粘结相延性断裂时,合金的强度和塑性较好[17-20]。

2.4 热处理工艺对合金性能的影响

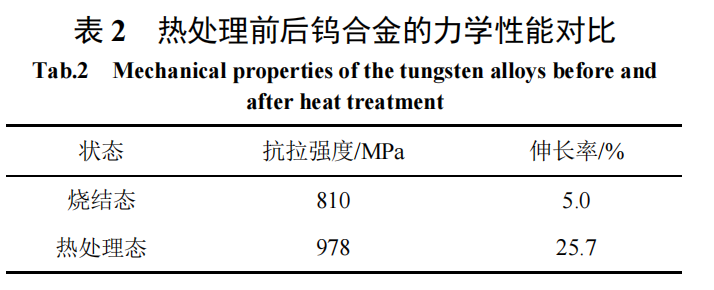

前面的研究结果表明,93W-4.9Ni-2.1Fe 合金在氢气气氛下烧结,除在 1 550 ℃烧结时合金的拉伸性能出现显著提高以外,在其余温度烧结时烧结态钨合金的抗拉强度一般不超过 900 MPa,伸长率一般低于 10 %。结合断口形貌分析,烧结态钨合金中在拉伸过程中裂纹从钨-钨晶粒界面萌生后主要沿钨-钨晶粒以及钨晶粒-粘结相的界面扩展。这是因为钨合金在氢气气氛下进行高温烧结时会吸附氢,以及合金中金属间化合物的形成等因素导致钨晶粒-粘结相的界面结合强度的降低。将 6.0 μm 钨粉制备的 93W-4.9Ni-2.1Fe 合金在1 510 ℃左右的氢气气氛中烧结,然后再在氮气气氛中进行固溶+淬火热处理,热处理前后的拉伸性能对比见表 2。由表 2 可知,93W-4.9Ni-2.1Fe 合金经热处理后,抗拉强度和伸长率显著提高,分别达到了 978 MPa 和 25.7 %,与艾璇[21]的研究结果相吻合。

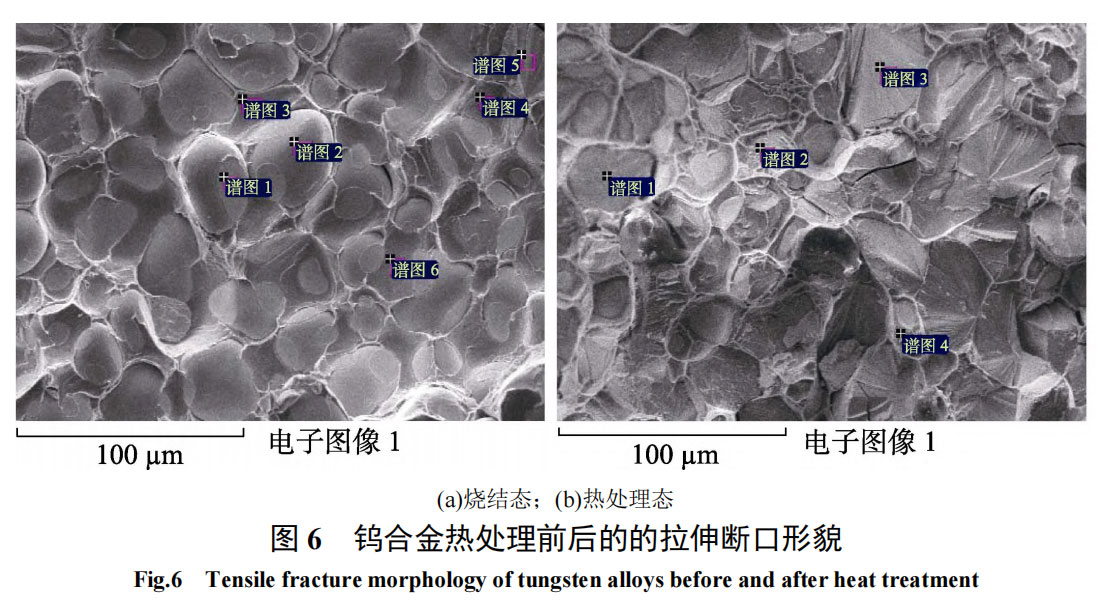

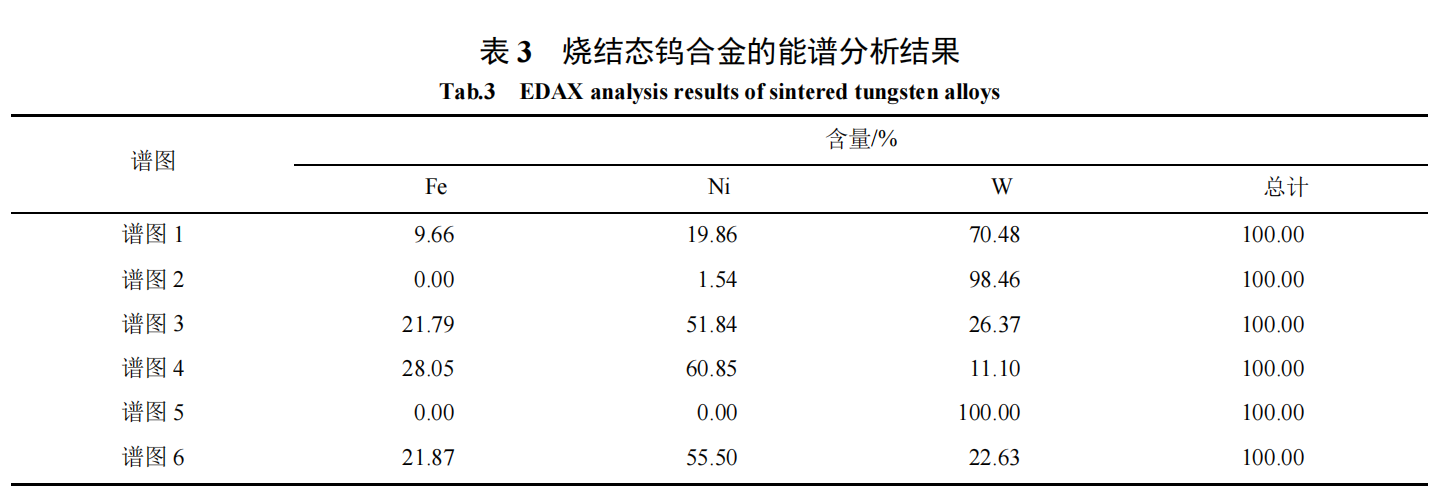

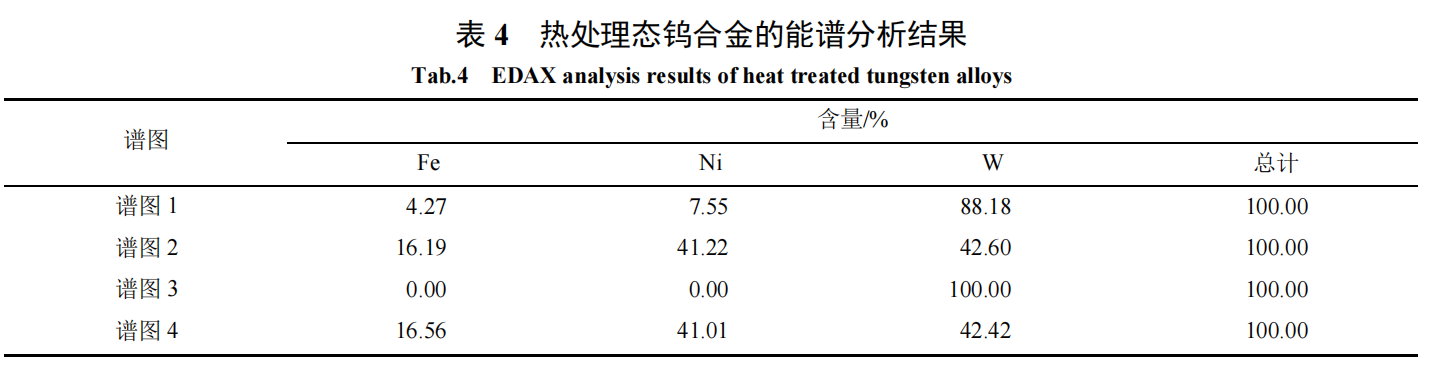

图 6 为钨合金热处理前后的拉伸断口形貌,表3 和表 4 分别为烧结态和热处理态钨合金的能谱分析结果。可以发现,钨合金经热处理后,断口形貌为钨晶粒穿晶解理断裂、钨-钨晶粒的界面分离以及粘结相韧性断裂,基本不存在钨晶粒-粘结相的界面分离。从表 3 的图谱 3 和图谱 4 可知,烧结态钨合金粘结相中固溶的钨含量不超过 30 %;从表 4 的图谱 2 和图谱 4 可知,热处理态钨合金粘结相中固溶的钨含量高达 42 %左右,说明钨合金经热处理后粘结相中固溶的钨含量也明显提高。说明93W-4.9Ni-2.1Fe 合金在氢气气氛中烧结后再在氮气气氛中进行固溶处理可以脱氢消除氢脆,结合淬火处理可以提高粘结相强度,从而显著提高烧结态钨合金的力学性能。

3 结 论

(1)93W-4.9Ni-2.1Fe 合金在 1 415~1 550 ℃温度范围内烧结时,随着烧结温度的升高,平均粒度 1.5 μm、2.8 μm、5.0 μm 和 6.0 μm 的 4 种钨粉制备的烧结态钨合金的力学性能均表现为先增大后减小再增大的规律,在 1 500~1 510 ℃左右烧结时钨合金的力学性能出现突然下降;粗钨粉制备的钨合金的力学性能整体比相同烧结温度下细钨粉制备的钨合金高。

(2)高比重钨合金的力学性能与其断裂行为有关。韧性断裂表明钨晶粒存在高度的穿晶解理断裂和粘结相延性断裂,而脆性的钨合金则倾向于表现出更多的钨晶粒-粘结相界面分离。钨晶粒-粘结相界面结合强度是决定钨合金力学性能的关键因素,钨晶粒-粘结相界面结合强度越高,钨合金的力学性能越好。

(3)高比重钨合金在氢气气氛中烧结后再在氮气气氛中进行固溶+淬火热处理,能有效消除氢脆和金属间化合物的析出,提高钨晶粒-粘结相的界面结合强度以及粘结相强度,从而使钨合金的抗拉强度和伸长率得到显著提高。

论文引用信息:

中国钨业 第 37 卷第 2 期 2022 年 4 月

W-Ni-Fe合金粉(钨-镍-铁合金粉末)因高比重、优异力学性能及耐腐蚀性,主要应用于以下领域:

1. 配重与平衡材料

- 航空航天:用于飞机发动机叶片、陀螺仪的配重块,确保运转平衡。

- 石油工业:制作钻井工具配重件,增强设备稳定性。

2. 辐射屏蔽材料

- 医疗领域:替代铅,制作CT机、放疗设备的屏蔽部件,兼具环保与高强度优势。

- 核工业:用于核反应堆的辐射防护外壳。

3. 军工与高端制造

- 穿甲弹芯:利用高硬度和密度,制作动能弹芯,穿透装甲目标。

- 精密模具:制造压铸模具,适应高温高压工况。

4. 电子与热管理

- 热沉材料:用于芯片散热基板,利用高导热性快速导出热量。

- 电接触部件:制作高可靠性的继电器触点,抗电弧腐蚀。

5. 3D打印与粉末冶金

- 金属增材制造:作为打印原料,直接成型复杂结构零件(如航空发动机部件)。

更多粉末详情欢迎联系张经理13318326185